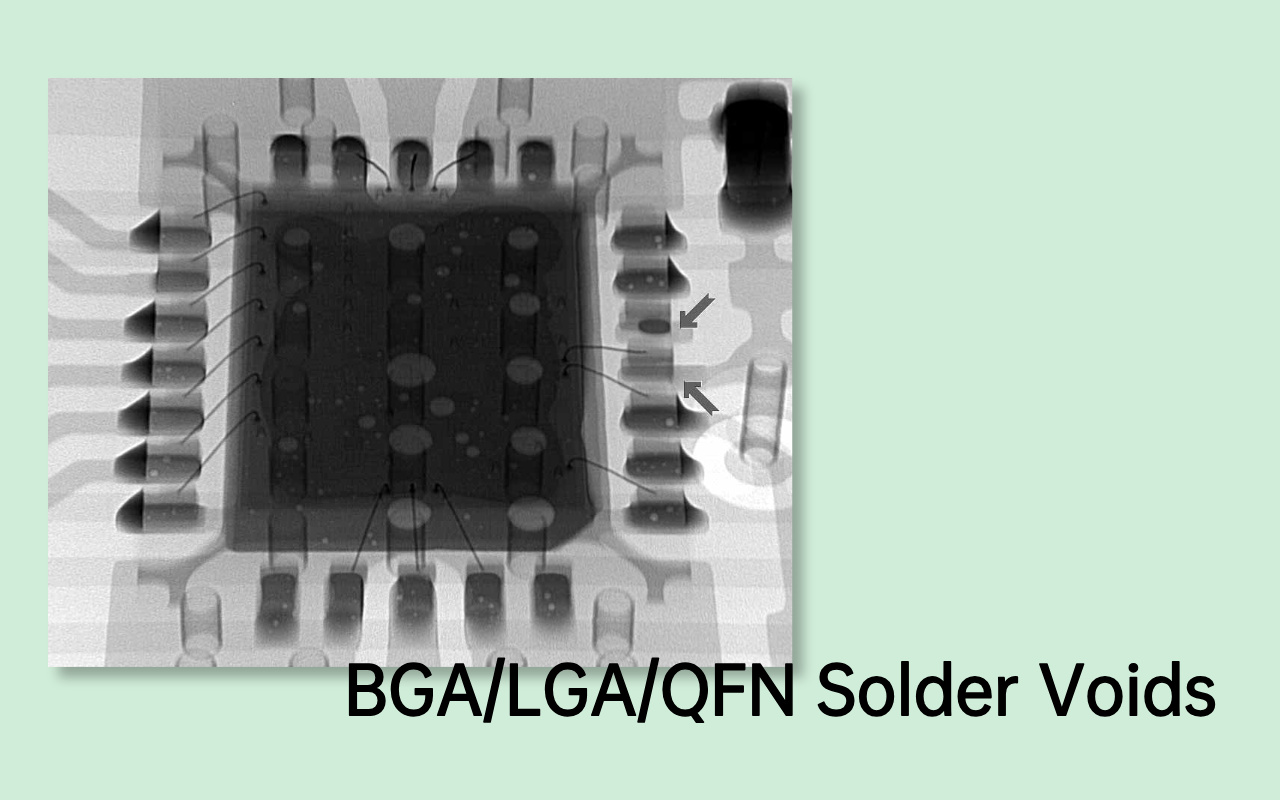

最新の PCBA 設計には、BGA、QFN、LGA パッケージなどの底部終端コンポーネントが組み込まれることが増えており、はんだ接合部がデバイス本体の下に完全に隠されています。従来の光学検査方法ではパッケージを貫通できないため、これらの隠れた接合部は大きな信頼性リスクをもたらします。

このような場合、 PCBA の X 線検査は 、AOI だけでは見えない内部のはんだ構造を明らかにするため、不可欠になります。 X 線検証がなければ、基板は最終テストに合格しても、検出されなかったボイド、非濡れ、またはブリッジが原因で現場で早期に不合格となる可能性があります。

この変化により、AOI だけでは高信頼性アプリケーションには不十分となり、メーカーは両方のテクノロジーを組み合わせた多層検査戦略の採用を余儀なくされました。

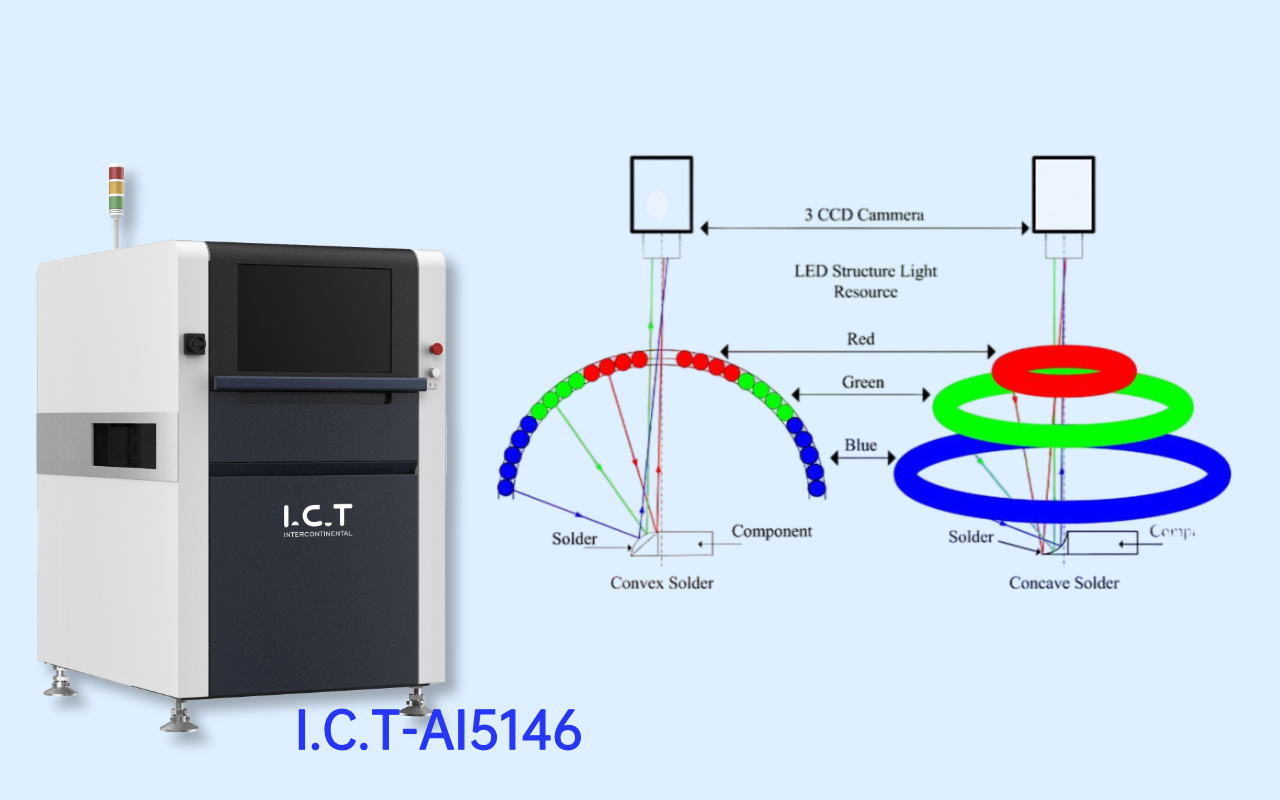

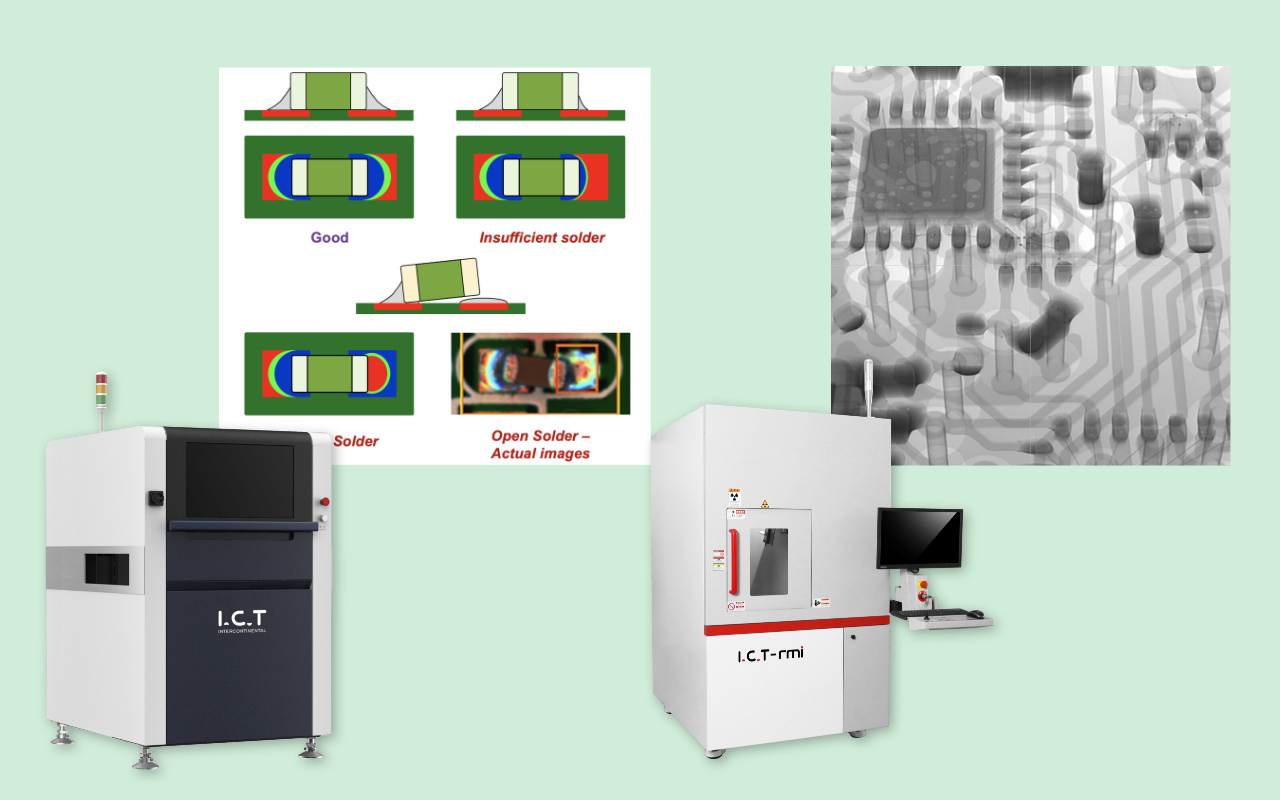

AOI システムは通常、大量生産の SMT ラインのリフローはんだ付けの直後に配置されます。高解像度のカメラと複数の角度を付けた LED 光源を使用して、ボード表面の詳細な画像を数秒でキャプチャします。

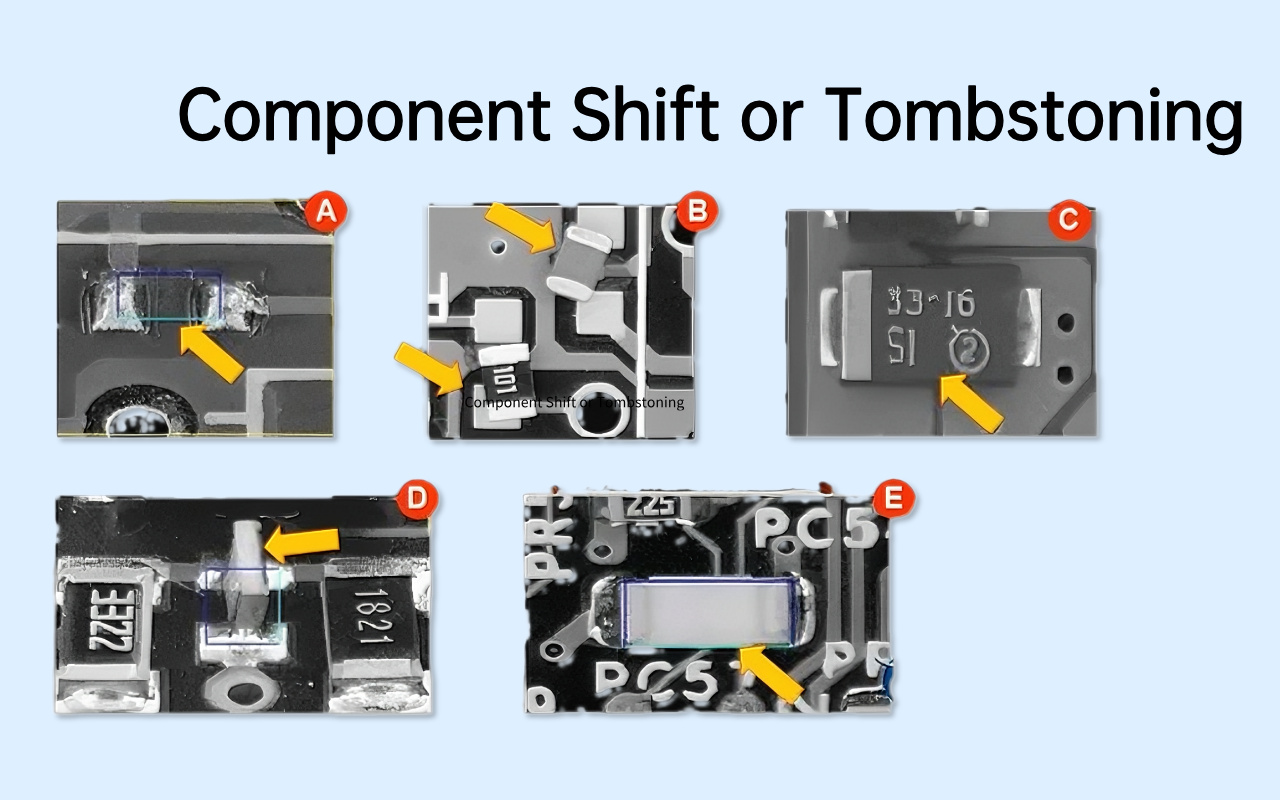

次に、ソフトウェアはこれらの画像をゴールデンリファレンスボードまたはプログラムされたパラメータと比較して、目に見える欠陥を検出します。一般的な検出には、コンポーネントの位置ずれ、ツームストン、露出した接合部の半田の不足または過剰、部品の欠落などがあります。 AOI はライン速度でインラインで動作するため、生産を遅らせることなく 100% の検査が可能になります。

たとえば、 I.C.T-AI5146のようなシステムは 、表面フィーチャーのサブミクロンの解像度を維持しながら、毎秒 100 cm² を超える速度で基板を処理できます。これにより、AOI は迅速なフィードバックと明らかな問題の即時再作業に不可欠になります。

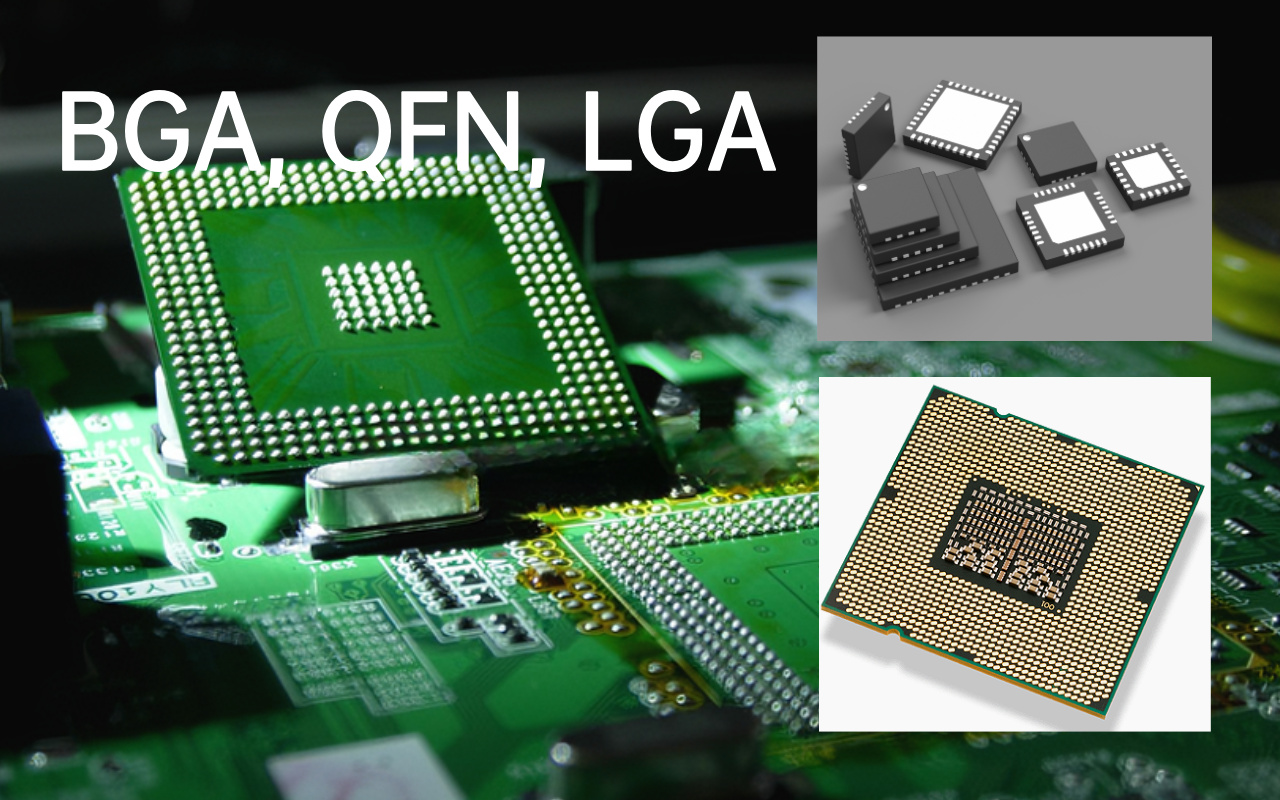

リード付きコンポーネントからエリアアレイ パッケージへの移行は 2010 年頃から加速し始め、現在では高密度設計の主流となっています。 BGA パッケージだけでも、家電製品のロジック デバイスの 60% 以上を占め、自動車モジュールでは 90% 近くを占めます。

これらのパッケージでは、すべての電気接続は、はんだボールまたはランドのアレイを介してコンポーネント本体の下に形成されます。リフローすると、これらの接合部はパッケージ自体によって完全に隠され、外部フィレットや目に見えるメニスカスはありません。

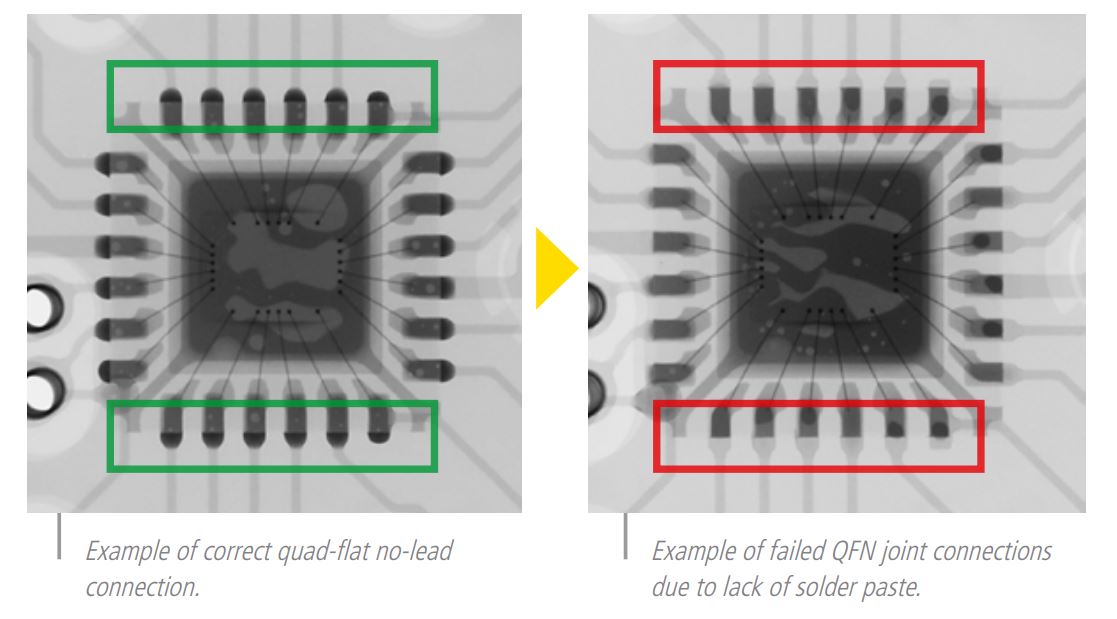

QFN および LGA デバイスは、潜在的なショートや不十分なはんだを隠す大きな中央サーマル パッドでも同様の課題を抱えています。基板の密度が増加し、コンポーネントのピッチが 0.4 mm を下回ると、隠れた接合部の割合が増加し続けます。

このアーキテクチャの変化は、解像度や照明角度に関係なく、重要な接続の割合が光学システムから見えなくなることを意味します。

多くの工場が AOI の初回通過歩留まりが 99% を超えていると報告しており、プロセス エンジニアに誤った安心感を与えています。システムは目に見えるもののみにフラグを立てるため、表面の外観が完璧な基板は定期的に検査に合格します。

ただし、25% を超える空隙や枕内ヘッドの分離などの内部欠陥は検出されないままです。自動車サプライヤーからの現場データによると、欠陥が見つからない返品の最大 40% は、AOI が完全に見逃していた隠れたはんだの問題に遡ることができます。

実際の使用における熱サイクル、振動、電源サイクルにより、最終的には断続的なオープンや抵抗の増加としてこれらの潜在的な欠陥が露呈します。したがって、高い AOI 合格率は、接合部の完全性ではなく、表面品質を反映します。

最終リリースを AOI のみに依存することは、ppm レベルのフィールド障害が許容できないアプリケーションには不適切であることがますます認識されています。

IPC と iNEMI による業界調査では、現代のエレクトロニクスにおけるフィールド故障の根本原因の上位 3 つに隠れたはんだ欠陥が常にランク付けされています。 BGA 接合部の空隙は熱放散を減少させ、温度サイクル下で亀裂を引き起こす応力集中部を生成します。

リフロー中のコンポーネントまたは基板の反りによって引き起こされるヘッドインピロー欠陥は、数か月後に分離する機械的に弱い界面を生成します。 QFN サーマル パッドの下の充填不足のブリッジ により、AOI では決して発生しない即時または遅延ショートが発生します。

自動車 ( などの高信頼性分野ではAEC-Q100 ) や医療機器、これらの目に見えない欠陥が保証請求の大半を占めています。単一の現場での故障のコストは、リコールや評判への損害として数千ドルを超えることがよくあります。

コンポーネントの複雑さが増すにつれて、構造的に隠れる欠陥の割合が増加し続けており、補足的な X 線検査は贅沢品ではなく現実的な必需品となっています。

AOI システムは、プログラム可能な LED リングから複数の角度と色で放射される可視スペクトル光に依存します。カメラは反射光を捉え、明るさ、色の比率、影のパターンに基づいて 2D または疑似 3D 画像を構築します。

赤/シアンの照明ははんだと銅を区別するのに役立ちますが、ローアングル照明は影の長さによる高さの変化を明らかにします。高度な 3D AOI は、レーザー三角測量または位相シフト プロジェクターを追加して、実際の地形をミクロン精度で測定します。

ソフトウェアは、エッジ検出、パターン マッチング、および数千の良い/悪い例で訓練された機械学習アルゴリズムを使用して、これらの画像を処理します。たとえば、I.C.T-AI5146 は 8 方向投影を採用して、ほとんどの表面フィーチャの死角を排除します。

この光学的アプローチは、光にさらされるあらゆるものに対して並外れた速度と解像度を実現します。

定義上、AOI は光をカメラ センサーに反射する特徴のみを分析できます。不透明なバリアによってブロックされた接合部や構造は、照明の洗練度に関係なく、見えなくなります。底面終端コンポーネントは、光が実際のはんだ界面に到達するのを防ぐ物理的障壁を作成します。

高度な 3D AOI であっても、上部のシルエットと側面のフィレットが存在する場合のみ測定し、外部形状から内部品質を推測します。はんだが隠れたパッドに適切に濡れているかどうか、または接合ボリューム内にボイドが存在しているかどうかを確認することはできません。

基本的な制限は物理的なものです。可視光の波長 (400 ~ 700 nm) は金属やシリコンのパッケージを透過できません。したがって、AOI は従来のガルウィングまたはスルーホール ジョイントに対して優れたカバレッジを提供しますが、エリア アレイ接続への直接の可視性はゼロです。

光子は、はんだやシリコンダイのような高密度の材料に接触するとすぐに吸収または散乱されます。これにより、BGA ボディ、QFN サーマル パッド、または多層 PCB 内部プレーンの下の視界が遮断されます。バレル、埋め込み抵抗器、およびプレスフィット コネクタを介しても同様にアクセスできません。

たとえ側面からの照明によって影ができたとしても、内部の濡れやボイドに関する信頼できるデータは得られません。メーカーは鏡を使って斜めに観察しようとすることもありますが、依然としてパッケージの物理的な高さが重要な領域を妨げます。 IPC-A-610 などの規格では、光学検査では隠れたはんだ接合部を検証できないと明示されています。

その結果、AOI システムのコストや世代に関係なく、欠陥のカテゴリ全体 (ボイド、非濡れ、コンポーネントの下のブリッジ) が完全に検出されなくなります。

光沢のあるはんだ表面は鏡面反射を生成し、角度によっては不十分なフィレットをマスクしたり、過剰なはんだとして表示したりする可能性があります。背の高いコンポーネントは隣接する接合部を隠す影を落とし、アルゴリズムが部分的なデータに基づいて推測することを余儀なくされます。

酸化または汚染されたパッドは色の反応を変化させ、許容可能な接合部での誤拒否を引き起こします。コンポーネントのマーキングやシルクスクリーンは、モノクロ画像ではんだブリッジを模倣する場合があります。ボードが歪んでいると、パネル全体で有効な照明角度が変化し、系統的なエラーが発生します。

I.C.T-AI5146 のような最先端のシステムでも、エスケープ率と誤った呼び出しを最小限に抑えるために、慎重なプログラミングと頻繁なゴールデンボードの更新が必要です。これらの固有の光学的課題により根本的な盲点がさらに増大し、最新の隠しジョイント アセンブリでは AOI だけでは信頼性が低くなります。

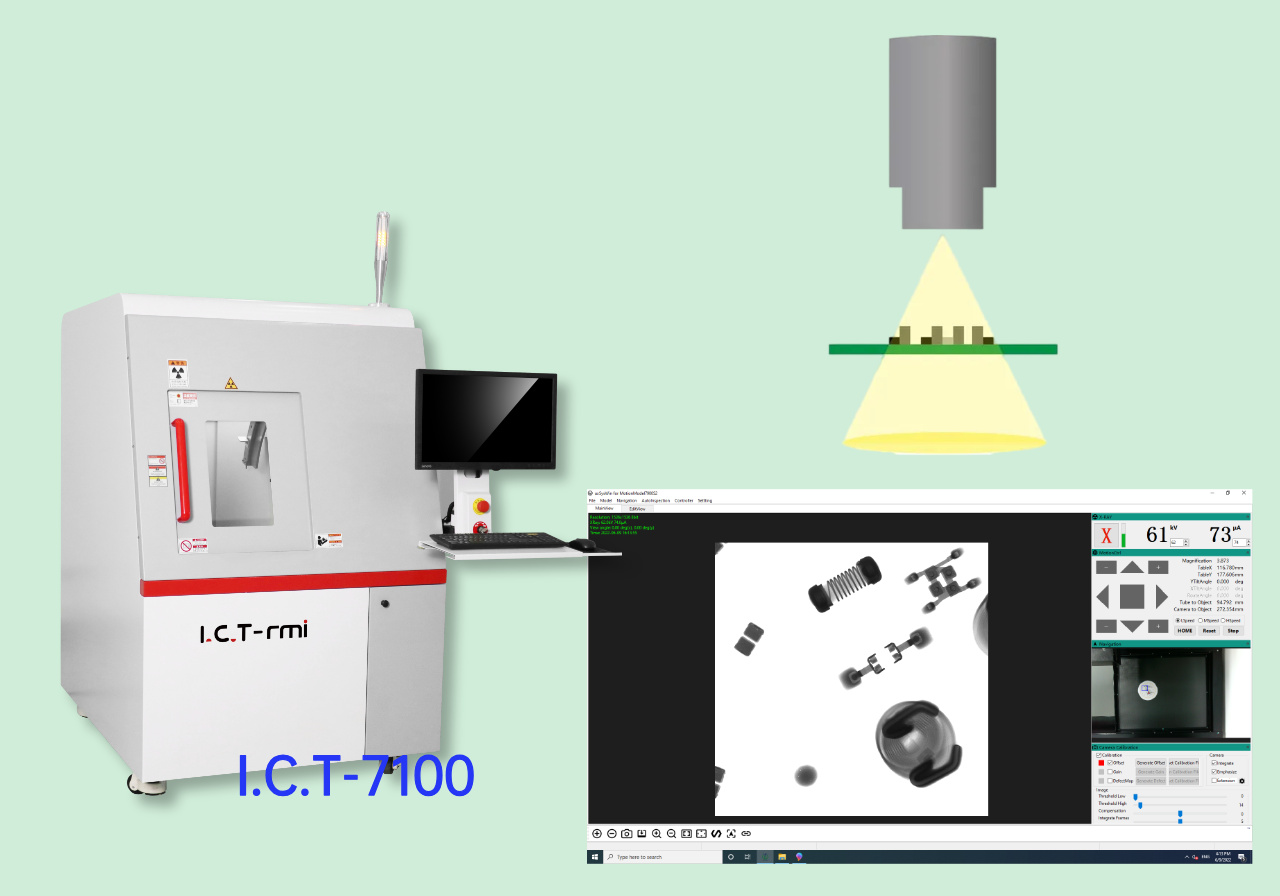

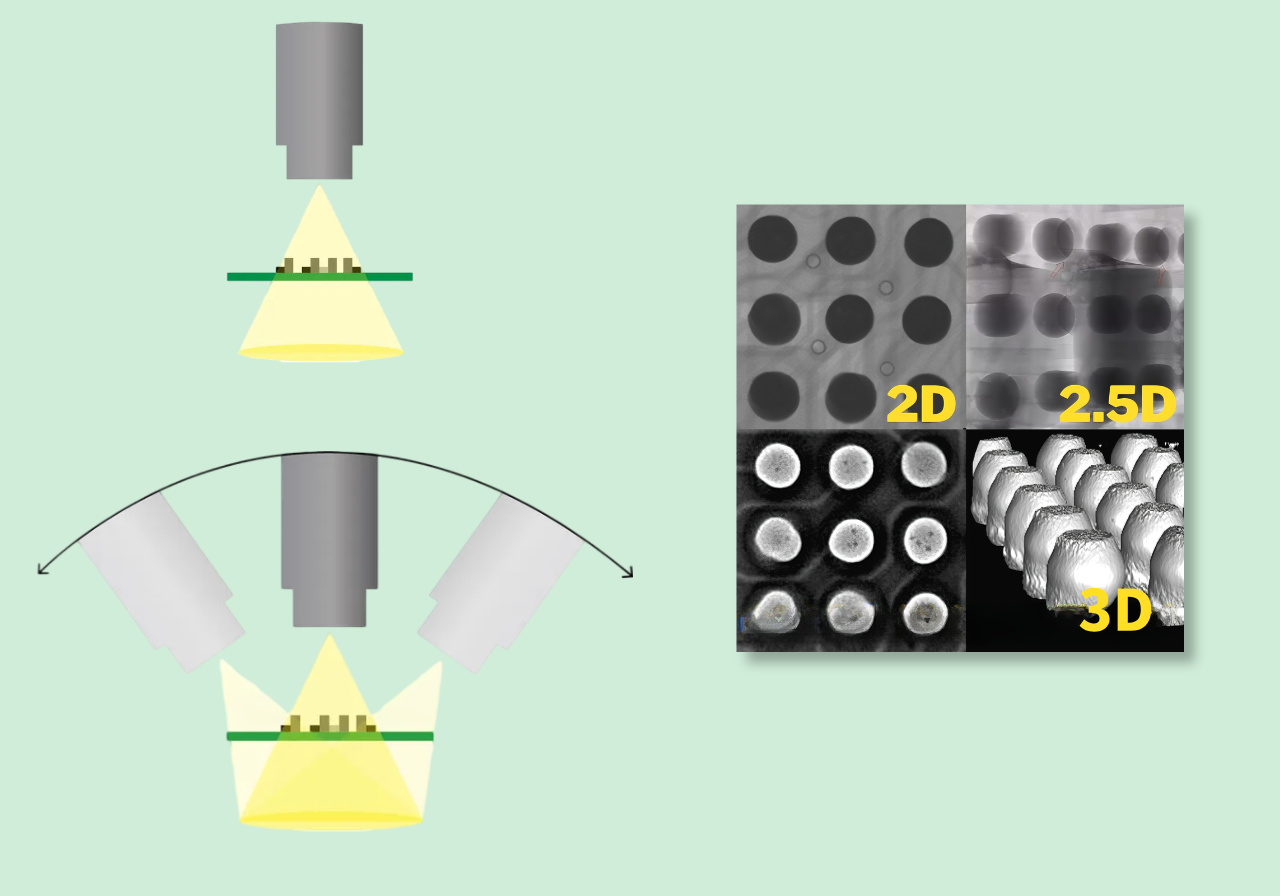

X 線システムは、原子番号と密度に反比例する速度で物質を通過する高エネルギーの光子を生成します。はんだ中の鉛と錫は強く吸収して暗く見えますが、空気で満たされた空隙はほとんど吸収せず、明るく見えます。

銅のトレースは中間のグレー レベルを示し、層と機能を明確に区別できます。最新の閉管光源は 80 ~ 160 kV で動作し、焦点スポットが 1 ミクロンほど小さいため、鮮明な画像が得られます。

フラットパネル検出器は透過光子をリアルタイムで捕捉し、内部構造を非破壊的に明らかにする放射線画像を生成します。 I.C.T-7100 や I.C.T-7900などのシステムは 、高電圧と最大 2000 倍の幾何学的倍率を組み合わせて、詳細なボイド分析を行います。

この濃度ベースのコントラスト原理は光学反射とは根本的に異なり、不透明なバリアを通しての視認性を可能にします。

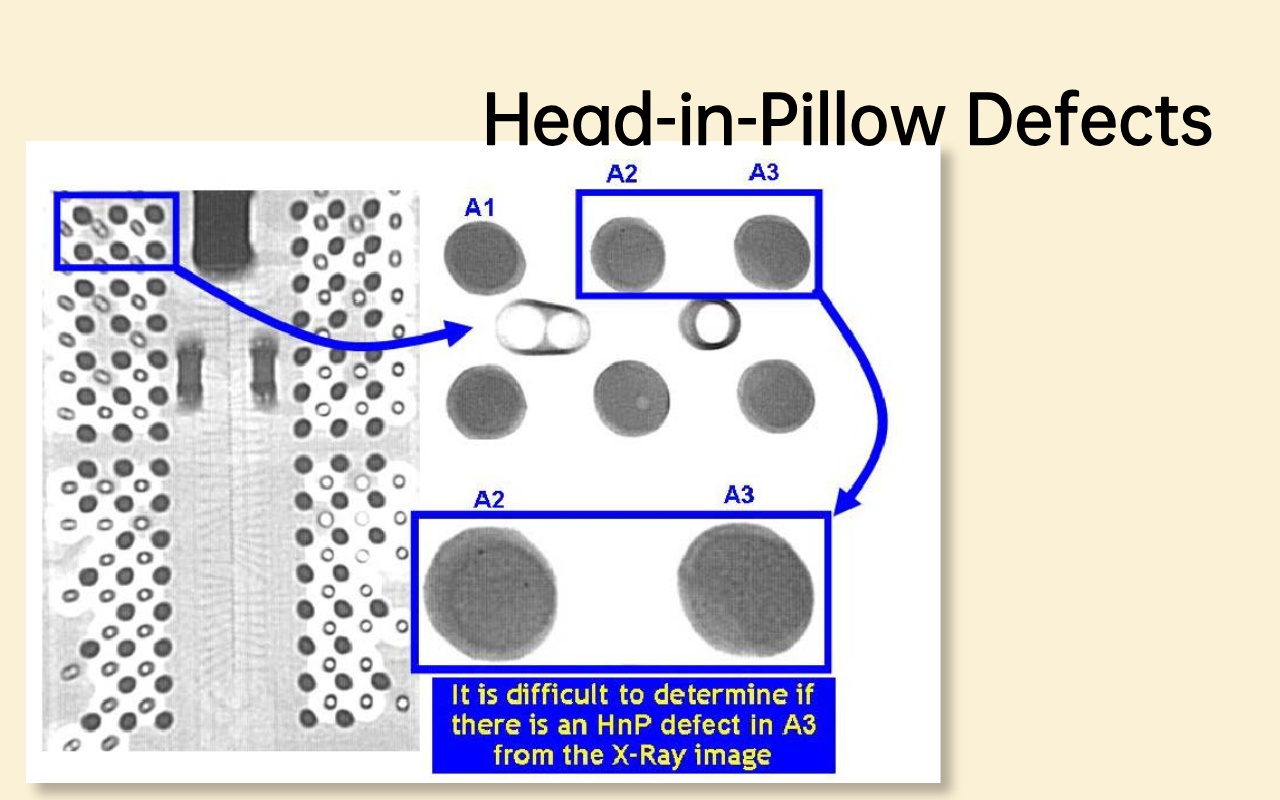

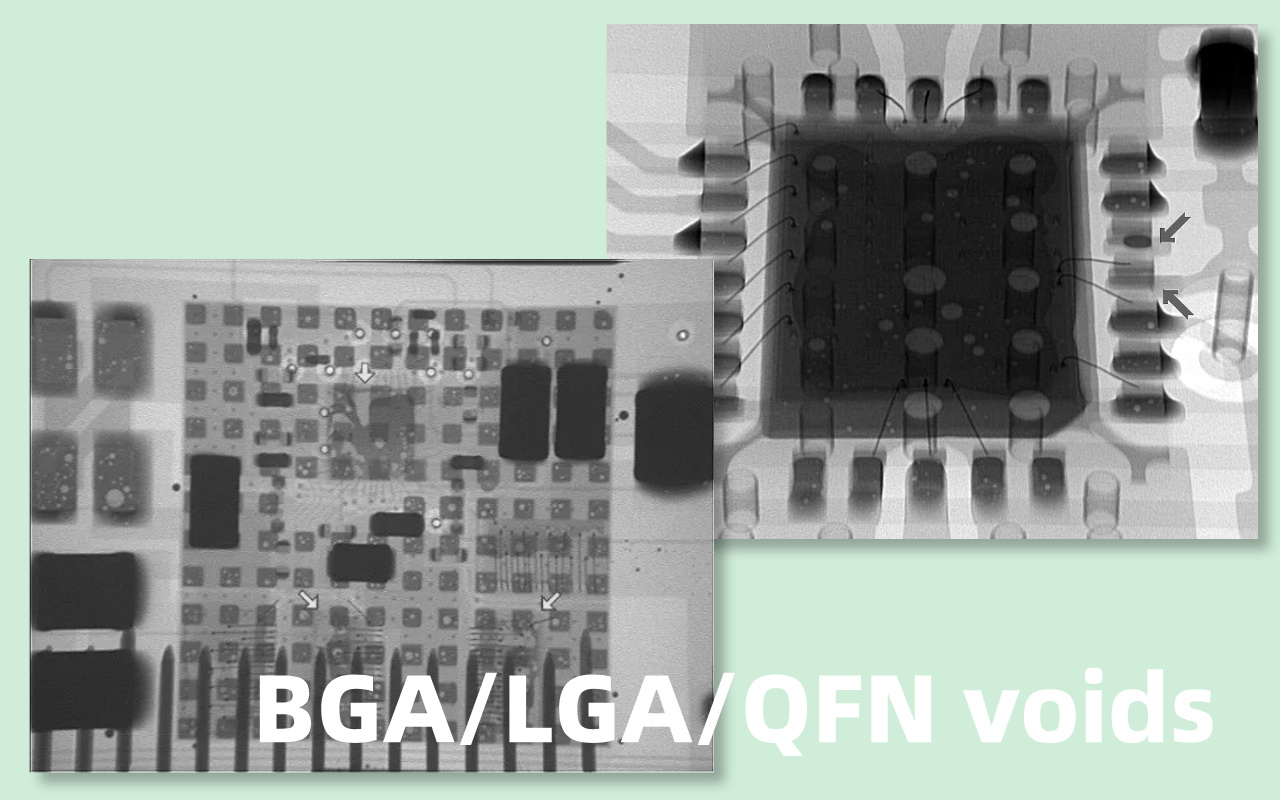

整った形の BGA ボールは、滑らかな境界と一貫したグレースケールを持つ均一な暗い円として表示されます。ボイドはボール内の明るい白いスポットまたは領域として現れ、多くの場合界面に集中します。ヘッドインピローには、ボールとペーストが決して融合しない、特徴的な分離線または砂時計の形状が示されています。

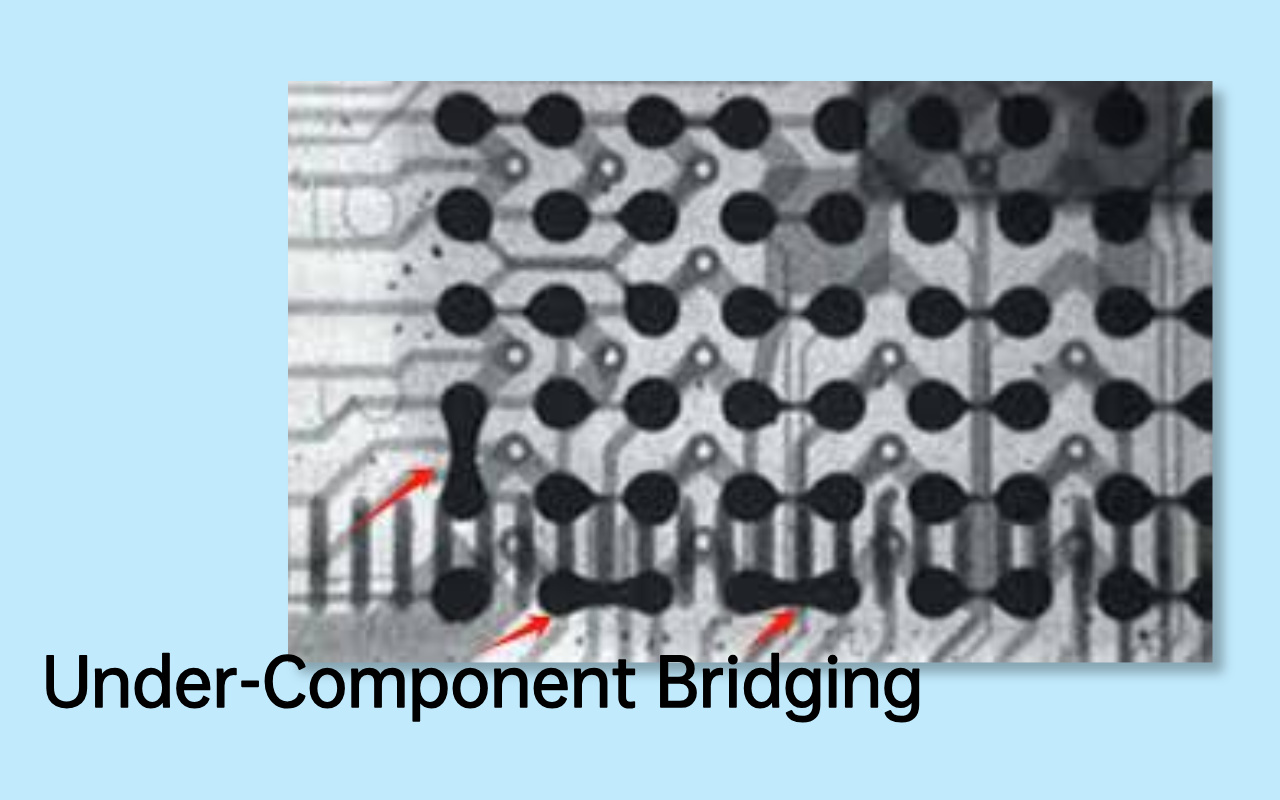

ブリッジは、QFN の下の隣接するパッド間の予期しない暗い接続として現れます。はんだの量が不十分な場合、隣接するものと比較して接合部が薄く、かすれてしまいます。ビアやトレースなどの銅の特徴が明るい灰色のネットワークとして重なり、バレルの亀裂や層間剥離が明らかになります。

I.C.T-7900 のようなシステムで斜めから見ると 3D コンテキストが追加され、変形や位置ずれが明白になります。これらの明確な X 線撮影シグネチャにより、訓練を受けたオペレーターまたは自動アルゴリズムが欠陥の重大度を正確に定量化できます。

AOI の表面のみのビューとは異なり、X 線は接合部の形成と材料の分布に関する体積情報を提供します。これは、BGA の IPC-7095 で定義されている重要な信頼性指標である、ボイド率、はんだの厚さ、濡れ面積を直接測定します。

内部亀裂、非濡れ、ブリッジが、破壊的な断面を形成することなく表示されます。多層基板では、バレルの亀裂や内層のショートなどの埋もれた欠陥が明らかになります。非接触、非破壊の性質により、サンプルに損傷を与えることなく複数のプロセス段階での検査が可能になります。

高度なシステムはボイド計算を自動化し、プロセス制御のための統計レポートを生成します。 AOI より遅いとはいえ、この構造的洞察により、光学的手法が完全に見逃してしまう潜在的な障害が防止されます。

AOI は、基板全体にわたる目に見える欠陥の高速かつ低コストのスクリーニングにおいては比類のないものです。 X 線は、隠れた接合部の対象を絞った検証には優れていますが、ライン速度ですべての表面特徴を経済的に検査することはできません。大手工場では、AOI を 100% カバーするように導入し、重要なコンポーネントやサンプル基板を選択的に X 線検査します。

たとえば、I.C.T-AI5146 AOI と I.C.T-7100 /7900 X 線を組み合わせると、多層防御が作成されます。AOI は明らかな問題を即座に捕捉し、X 線は高リスクの荷物の内部整合性を確認します。

この補完的なアプローチにより、現場での障害を最小限に抑えながら、歩留まりを最大化します。 IPC-7095 や自動車用 AEC-Q100 などの規格では、包括的な品質保証のために両方のテクノロジーがますます義務付けられています。

リフロー中にトラップされたフラックスがガスを放出したり水分が蒸発したりすると、はんだボイドが形成され、接合部内に空のポケットが生じます。これらのボイドは、周囲のはんだに比べて密度が低いため、X 線画像では明るいスポットとして表示されます。 AOI はボールの外部形状のみを認識し、内部ボイドをまったく検出できません。

接合面積の 25% を超える空隙は、熱伝導率を大幅に低下させ、機械的応力点を生じさせます。パワーデバイスでは、過度のボイド化はホットスポットや負荷時の早期故障につながります。

AEC-Q100 などの自動車規格では、多くの場合、重要な接合部のボイド制限を 15% 未満にする必要があります。 I.C.T-7900 のようなシステムは、コンプライアンスのボイド率を自動的に測定してレポートします。

ヘッド・イン・ピローは、BGA ボールとはんだペーストがリフロー中に別々に酸化または反り、機械的ではあるが冶金的ではない接続を形成するときに発生します。表面は上から見ると完全にはんだ付けされているように見え、AOI を完全に騙しています。

ボールが溶けていないペーストの上にあると、内部的には特徴的なギャップまたは分離線が X 線で確認できます。この弱いインターフェースは、振動や熱サイクルによって、使用後数か月で故障することがよくあります。

HiP は、高温とプロセスウィンドウの狭さにより、鉛フリープロセスで普及しました。ボードは最初にすべての電気テストに合格するため、これは最も潜行的な隠れた欠陥の 1 つです。断面分析により、X 線が何を明らかにするかを非破壊的に確認します。

温度が適切に濡れない場合には、冷はんだ接合が形成され、その結果、完全な金属間結合が得られず、内部構造がざらざらしたり鈍くなったりします。表面から見ると、ジョイントは光沢のあるフィレットがある場合は正常に見え、AOI 検査に簡単に合格します。

X 線では、不規則なグレースケール パターンと、関節内部のパッドの被覆が不十分であることがわかります。非濡れにより、裸のパッドの広い領域が明るい領域として見えます。これらの接合部は電気抵抗が高く、最小限の応力でクラックが発生します。

一般的な原因には、パッドの汚染、不正確なプロファイル、または古いペーストが含まれます。現場での障害は、製造後しばらくしてから断続的に開くようになります。

QFN または LGA サーマル パッドの下にある余分なはんだペーストは、ピン間またはグランド プレーン間の意図しない接続にリフローする可能性があります。ブリッジはパッケージ本体の下に完全に隠されており、どの光学角度からも見えません。 AOI はかかとのフィレットにフラグを立てることができますが、内部ショートを確認することはできません。

X 線では、隣接するフィーチャを繋ぐ暗いはんだの経路がはっきりと示されています。これらのブリッジは、電力が供給されると即座に機能障害を引き起こしたり、潜在的なショートを引き起こしたりします。ステンシル設計などのプロセス管理はそれらの防止に役立ちますが、検証には X 線が必要です。高解像度システムは、50 ミクロンもの小さな橋を検出します。

ペーストが多すぎるとブリッジのリスクが生じます。少なすぎると、接合部が弱くなり、機械的強度が低くなります。 AOI は外部形状と高さの測定値から体積を推測しますが、隠れたジョイントの場合は不正確になることがよくあります。 X 線は、界面全体の実際のはんだの分布と厚さを直接視覚化します。

ボリュームが不十分な場合は、薄い領域または不完全な暗い領域として表示されます。過剰は膨らみまたはオーバーフローを示します。どちらの条件も信頼性に与える影響は異なります。体積が少ないと抵抗が増加し、過剰になるとボイドが促進されます。

正確な定量化は、プロセスパラメータと結果を相関付けるのに役立ちます。高度な X 線ソフトウェアにより、体積の割合が自動的に測定されます。

多層 PCB は、製造時やリフロー ストレス中にバレル クラッキング、内層剥離、めっきボイドが発生する可能性があります。これらの問題は層の間に埋もれており、光学的にはまったく見えません。 X 線が透過すると、銅の特徴部分に亀裂が細い線または分離として現れます。

スルーホールのメッキボイドは、暗い銅壁に対して明るく見えます。層間剥離は層間に不規則な隙間として現れます。このような欠陥は、熱膨張による開回路につながります。 AOI にはここでの機能はありません。これらを確実に検出できるのは、X 線検査または破壊検査のみです。

AOI は基板表面全体を高速でスキャンし、パターン認識を使用してコンポーネントの存在を確認します。欠落している部分は、反射が一致しない空のパッドとして表示されます。余分なコンポーネントは重複検出アラームをトリガーします。

検出はフルライン速度でリアルタイムに行われます。これにより、ボード全体で明らかな組み立てエラーが発生するのを防ぎます。 I.C.T-AI5146 のようなシステムは、配置の問題についてほぼゼロの回避率を達成します。

陰極マーク、ピン 1 インジケータ、および方向特徴がコンポーネントの上部にはっきりと見えます。 AOI ライブラリには、数千の部品の極性テンプレートが含まれています。検査中にすぐに間違った方向のフラグが立てられます。

これは、反転によって機能障害が発生するダイオード、IC、コネクタにとって重要です。光学コントラストにより、検出が簡単かつ信頼性の高いものになります。

はんだの溶解が不均一であると、チップ コンポーネントの一端が垂直に持ち上げられたり (トゥームストーン現象)、横にずれたりすることがあります。これらの劇的な位置誤差により、表面の形状が劇的に変化します。

AOI はパッドのランドマークに対するアライメントをミクロンの精度で測定します。高い影と終端の欠落により、明確な拒否が引き起こされます。早期発見により、リフローが進行する前に即座に再作業が可能になります。

凡例の印刷、日付コード、および表面の汚れは、トレーサビリティと外観に影響を与えます。 AOI は OCR を使用して、表面上の欠陥のマーキングとコントラストを検証します。破損したシルクスクリーンや異物は、きれいな背景に対して目立ちます。

これらの問題が機能に影響を及ぼすことはほとんどありませんが、品質認識には影響します。高解像度カメラは、人間の検査員には見えない細部をキャプチャします。

AOI は、生産速度で目に見える欠陥の大部分を費用対効果の高い 100% カバーします。これは防御の第一線として機能し、下流のリソースを浪費する可能性のある問題をキャッチします。

AOI がないと、手動検査によりラインが大幅にボトルネックになってしまいます。データロギングにより、リアルタイムのプロセス監視と歩留まりの向上が可能になります。 X 線が追加されても、AOI は品質保証の大部分を効率的に処理します。

一般的なケースとしては、自動車 ECU が AOI に問題なく合格したものの、6 か月の熱サイクル後に BGA のボイドが原因で故障したことが挙げられます。別の例としては、サーバー モジュールでプロセッサ BGA の HiP に起因する断続的なクラッシュが発生していることが挙げられます。消費者向けデバイスは、破壊的な分析によって QFN ブリッジ不足が明らかになるまで、問題は見つからずに返品されます。

これらのボードは、隠れた欠陥が初期の電気的性能に影響を与えないため、生産時に完全にテストされます。運用上のストレスだけが時間の経過とともに弱点を露呈します。 AOI のみに依存している工場は、このような潜在的な問題による保証コストの増加に直面しています。

プロセッサごとに数百個の BGA ボールを搭載したボードでは、隠れた共同リスクが指数関数的に集中します。大電流を扱うパワーモジュールは、熱抵抗に対するボイドの影響が増幅されます。密な配線によりフラックスの逃げ道が制限され、ボイドの可能性が増加します。

自動車および航空宇宙の設計は、両方の要素と厳しい信頼性要件を組み合わせています。これらのアプリケーションでは、AOI には合格したがフィールドで失敗したユニットが最も多く発生します。リスク評価では、補助的な X 線検証を優先する必要があります。

隠れた欠陥は、累積的な応力が蓄積するまで眠ったままになることがよくあります。熱膨張の不一致により、HiP インターフェイスが徐々に開きます。空隙は熱を集中させ、時間の経過とともにエレクトロマイグレーションを加速します。車両の振動により、弱い内部関節が徐々に疲労します。

初期のバーンインとテストでは、長期間の状態が再現されることはほとんどありません。通常、故障は保証期間中に発生し、評判を傷つけ、高額な交換費用が発生します。この遅れた現象は、多くの工場がコストのかかる返品を経験した後でのみ X 線を採用する理由を説明しています。

AOI システムは、反射可視光を使用してボード表面からのみデータをキャプチャし、外部特徴や側面フィレットの可視性を制限します。このアプローチは、露出したはんだ接合部とコンポーネントの配置を迅速に評価することに優れています。

X 線検査は、密度ベースのイメージングを使用してコンポーネントと複数の PCB 層を貫通します。隠された BGA ボール、ビア バレル、コンポーネント下のパッドなどの内部構造が明らかになります。

根本的な違いは物理学にあります。光は表面で反射しますが、X 線はさまざまな減衰で物質を透過します。非表示のジョイントを持つ最新のアセンブリの場合、AOI は深さ情報をまったく提供しません。両方を組み合わせることで、表面からコアまで包括的にカバーします。

AOI は、ボード全体にわたってコンポーネントの欠落、極性エラー、ツームストン、および表面ブリッジを確実に検出します。パッケージ本体や内部層によって隠された欠陥に対処するのに苦労します。 X 線検査により、AOI が完全に見逃す空隙、枕の頭詰まり、濡れ不良、充填不足の問題が明らかになります。

ただし、X 線は、化粧品のシルクスクリーンの問題や細かいピッチの表面の汚れに対してはあまり効果がありません。すべてのタイプの欠陥を効率的にカバーする単一のテクノロジーはありません。

工場では、広範囲のスクリーニングに AOI を使用し、ターゲットを絞った隠れた接合部の確認に X 線を使用することで、最高の逃走防止を実現します。この多層戦略は、潜在的な障害の全範囲に対処します。

I.C.T-AI5146 のようなインライン AOI システムはボードを数秒で処理し、毎分 1 メートルを超える生産速度での完全な全数検査をサポートします。資本コストは中程度であり、手動による目視チェックが軽減されるため、ROI が迅速に得られます。

X 線検査にはさらに時間がかかります。解像度とスキャンされる領域に応じて、通常は基板ごとに 30 秒から数分かかります。 I.C.T-7900 のようなハイエンド システムはより高速なスループットを提供しますが、完全にカバーするには AOI の速度に匹敵することはできません。

X線管と検出器のため、機器のコストが大幅に高くなります。運営費にはチューブの交換と放射線安全対策が含まれます。選択的なアプリケーションは、これらのトレードオフのバランスを効果的にとります。

AOI は、リフロー後のインラインをシームレスに統合し、即座にフィードバックを提供し、基板の欠陥の進行を防ぎます。このリアルタイム機能により、やり直しループが最小限に抑えられます。 X 線システムは、サイクル時間が長いため、サンプリングまたは重要なロットのためにオフラインで導入されるのが一般的です。

一部の高度な構成では、高価値製品のインライン X 線が可能になります。ハイブリッド アプローチでは、すべてのボードに対して AOI インラインを使用し、フラグが設定されたユニットまたはサンプリングされたユニットをオフラインの X 線ステーションにルーティングします。

I.C.T-7100 のようなシステムは、斜視用のプログラム可能な傾斜機能を備え、オフラインの柔軟性に優れています。導入の選択は、ボリューム、リスク レベル、およびスループットの要件によって異なります。

スルーホールまたは可視リード部品を備えた単純な片面基板には、AOI だけで十分です。 BGA、QFN、または LGA パッケージを組み込む場合は、X 線を追加します。自動車や医療などの信頼性の高い分野では、規格に従って両方のテクノロジーが義務付けられています。

高密度の隠れた接合部を備えた家庭用電子機器は、フィールドリターンを制御するために選択的な X 線の恩恵を受けます。プロトタイピングと NPI フェーズでは、プロセスの最適化のために広範な X 線が使用されます。量産では、重要な特徴について X 線を使用したリスクベースのサンプリングが適用されます。最適な組み合わせは、製品の複雑さと品質目標に応じて進化します。

一流の工場では、リフロー直後に AOI をデプロイし、フルライン速度での 100% 基板検査を行っています。これにより、配置エラー、表面のはんだ欠陥、外観上の問題が悪化する前に捕らえられます。 AOI からのデータは、リアルタイム調整のための統計的プロセス制御に供給されます。

I.C.T-AI5146 のようなシステムは、包括的な地表データのロギングとトレーサビリティを提供します。この広範なスクリーニングが、大量生産における品質保証の基礎を形成します。これにより、早急な再作業の必要性を警告しながら、明らかに良好なボードのみが作業を進めることが保証されます。

大手メーカーは、BGA アレイや電源モジュールなどの高リスク領域に選択的に X 線を適用します。主力製品の完全検査は、AOI と複雑なパッケージの対象を絞った X 線を組み合わせたものです。

たとえば、I.C.T-AI5146 AOI と I.C.T-7100 または I.C.T-7900 X 線システムを組み合わせると、ラインをボトルネックにすることなく徹底的な検証が可能になります。自動化されたボイド測定と欠陥分類により分析が効率化されます。この集中的なアプローチにより、他の方法では現場に漏れ出てしまう隠れた問題が捕らえられます。

先進的な工場では、コンポーネントの種類、アプリケーションの重大度、および過去の障害データに基づいてリスクの優先順位付けを実装しています。高信頼性ボードは、完全な AOI とともに重要な接合部で 100% X 線を受け取ります。

中リスク製品は、AOI フラグまたはロット変更によってトリガーされる X 線による統計サンプリングを使用します。プロセス能力インデックスはサンプリング レートをガイドします。安定したプロセスでは検証の必要性が少なくなります。このデータ主導のアプローチにより、コストを管理しながら品質を最適化します。

AOI の結果と X 線所見との間の定期的な相関研究により、戦略が継続的に改良されます。

すべての基板を完全に X 線で検査すると、スループットが大幅に低下し、低リスク設計のコストが不必要に増加します。成熟したプロファイルを備えた制御されたプロセスにより、一貫した隠れたジョイントが生成されます。サンプリングと能力データにより、統計的な信頼性が得られます。

規格では、すべてのケースに対して 100% を義務付けるのではなく、リスクベースの検証を許可しています。既知の弱点に焦点を合わせた X 線により、同等の保護がより効率的に提供されます。このバランスのとれた方法論は、主要な工場が ppm レベルの現場信頼性を達成することに成功していることを特徴づけています。

下端終端コンポーネントを組み込んだボードでは、隠れた接合部を確認するために X 線が必要です。これらのパッケージは、密度とパフォーマンスの面で最新の設計を支配しています。

浸透がなければ、品質はプロセス制御のみに依存しており、信頼性の保証には不十分です。 IPC-7095 は、放射線撮影法を含む BGA の検査要件に特に対処しています。単一の BGA であっても、ターゲットを絞った X 線の実装が正当化されます。

AEC-Q100、ISO 13485、IPC クラス 3 などの規格では、隠れたはんだ接合部の検証が義務付けられています。これらのセクターは、安全性への影響により、現場での故障がほぼゼロであることを許容します。

規制監査では、重要な接続に関する X 線写真による証拠を特に探します。リコールや責任のリスクは検査コストをはるかに上回ります。大手サプライヤーは、AOI と X 線の両方を標準的な手法として導入しています。

パワーモジュールとコンバータは熱応力が上昇し、ボイド効果が増幅されます。 QFN 上の大きなサーマル パッドは潜在的なホットスポットを隠します。ボイドは電流処理と熱放散に直接影響します。

故障モードには、過熱や早期劣化が含まれます。 X 線検証により、熱性能が仕様を満たしていることが確認されます。

大手 OEM は、複雑なアセンブリのサプライヤー契約で X 線検査を指定することがよくあります。 IPC-7095 や J-STD-001 などの規格は、隠れたジョイントの基準を概説しています。

契約遵守には、X 線結果の文書化が必要です。トレーサビリティでは、検査データとシリアル番号を関連付けることが求められます。これらの要件を満たすことで、資格の不合格やビジネスの損失を回避できます。

プロセスの改善により、最新の鉛フリー リフローにおける隠れた欠陥は減少しましたが、排除されたわけではありません。研究によると、制御されたラインでも空隙率が平均 10 ~ 20% であることが示されています。 HiP の発生は、パッケージが大きくなり、反りが生じると急増します。

フィールドデータは、隠れた問題と多額の保証コストを一貫して結び付けます。この誤解は、AOI の合格率のみに依存していることから生じています。実際の断面と X 線サンプリングにより、真の有病率が明らかになります。

初期の X 線システムは確かに低速でしたが、I.C.T-7900 のような最新の装置は自動処理により 30 秒未満のサイクル時間を達成しています。インライン構成は多品種生産をサポートします。

重要な領域に選択的に塗布することで、全体のスループットを維持します。 ROI の計算では、予防による節約がサイクル タイムへの影響を上回ることが示されています。大手工場は、ボリュームの互換性を毎日証明しています。

統計的サンプリングにより、安定したプロセスの信頼性が得られますが、ロット固有の変動は見逃されます。ペーストのロット変更やプロファイルのドリフトなどの制御不能なイベントは、実行全体に影響を与えます。高信頼性の規格では、より高いカバレッジがますます求められています。

サンプリングによるリスク回避は、コストのかかる現場の問題に蓄積されます。完全な検証またはリスクベースの検証により、優れた保護が提供されます。

X 線には、基板全体の表面欠陥を効率的に検出するための速度と解像度がありません。極性、部品の欠落、外観の問題がまったくありません。 X 線を完全にカバーすると、ボードあたりのコストが跳ね上がります。

これらのテクノロジーは、さまざまな欠陥クラスに根本的に対処します。最適な品質を実現するには、両方が補完的な役割を果たす必要があります。

AOI は、比類のない速度とカバレッジで表面の外観と配置を検証することに優れています。しかし、現代の PCBA の信頼性は、パッケージの下に隠れたはんだ接合の完全性にますます依存しています。

X 線は、光学では不可能な重要な構造の可視性を提供します。 PCBA における X 線検査の仕組みは、 密度イメージングを通じて真の接合形成を明らかにします。ボイドや HiP などの潜在的な欠陥は、完璧な AOI 結果にもかかわらず、遅延フィールド故障の原因となります。

大手工場では、両方のテクノロジーを戦略的に組み合わせることで、ppm レベルの品質を実現しています。真の信頼性を実現するには、目やカメラで見える範囲を超えた検査が必要です。

Advanced 3D AOI は高さの測定を改善しますが、依然として不透明な材料を透過したり、コンポーネントの下を観察したりすることはできません。背景: AOI は、3D 再構築のために光の反射と三角測量に依存しています。原理:光は金属パッケージやはんだを通過できません。アプリケーション: 断面検証研究で確認されているように、最上位のシステムであってもボイドや HiP が完全に欠落していることが確認されています。

BGA/QFN を持たない単純なスルーホールまたは可視ジョイントの SMT ボード。背景: リード付きコンポーネントを使用した従来の設計では、視覚的/AOI を完全にカバーできます。原則: リスクは隠れたジョイントの数に比例します。アプリケーション: 底部終端部品のない民生用ガジェットは、多くの場合、AOI だけで十分ですが、信頼性の高いボードでは十分ではありません。

検査線量では測定可能な影響なし。背景: 工業用 X 線は、損傷閾値をはるかに下回る低エネルギー源を使用します。原則: 長年にわたるバックグラウンド放射線に匹敵する線量。用途: プロセス開発中の繰り返しの検査では、加速寿命試験で劣化が見られません。

大量の重要なラインにはインライン。サンプリング/柔軟性のためにオフライン。背景: インラインは SMT フローに統合されます。原則: 速度と解像度のトレードオフ。アプリケーション: 自動車では、キーボード上で 100% インライン化されることがよくあります。一般的な電子機器のオフラインサンプリング。

現場での失敗や再作業が減少するため、6 ~ 18 か月。背景: 高額な返品を防止します。原則: 欠陥を早期に発見すれば、下流での複数の欠陥を節約できます。用途: 高信頼性セクターでは、保証請求を回避することで投資を迅速に回収します。