自動 X 線検査は、特に BGA、LGA、QFN などの隠れたはんだ接合が基板の大半を占める場合、最新の PCBA 製造において最も重要な品質ゲートとなっています。従来の光学的方法は依然として役割を果たしていますが、部品本体の下にあるものを見ることができないため、 自動 X 線検査が 2025 年に真のゼロエスケープ生産を達成するための信頼できる唯一の方法となっています。

従来の AOI システムと手動による目視検査は、完全に可視光に依存しています。コンポーネントがチップの下側に配置されたり、金属シールドの下に隠れたりすると、光ははんだ接合部に到達できなくなります。最高の 5 メガピクセルのカメラや 50 倍の顕微鏡でも、パッケージの上面しか見えません。

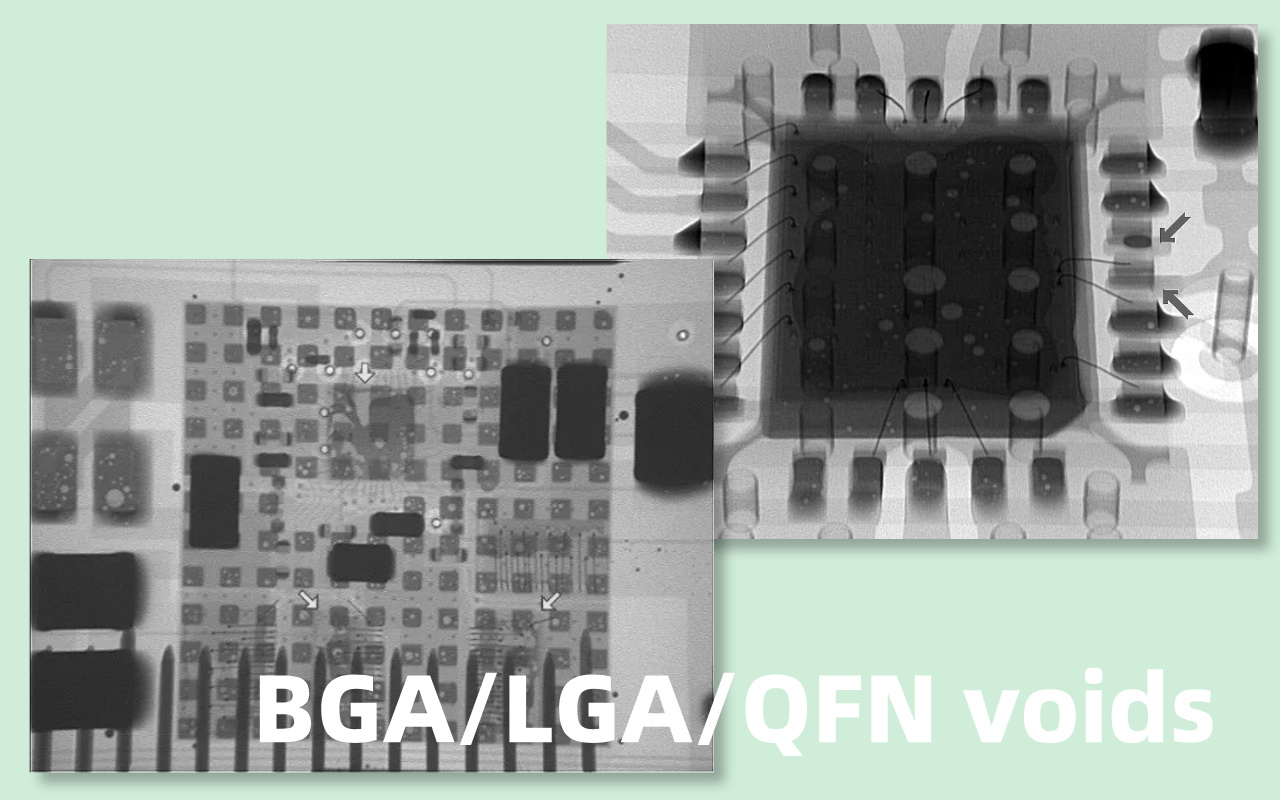

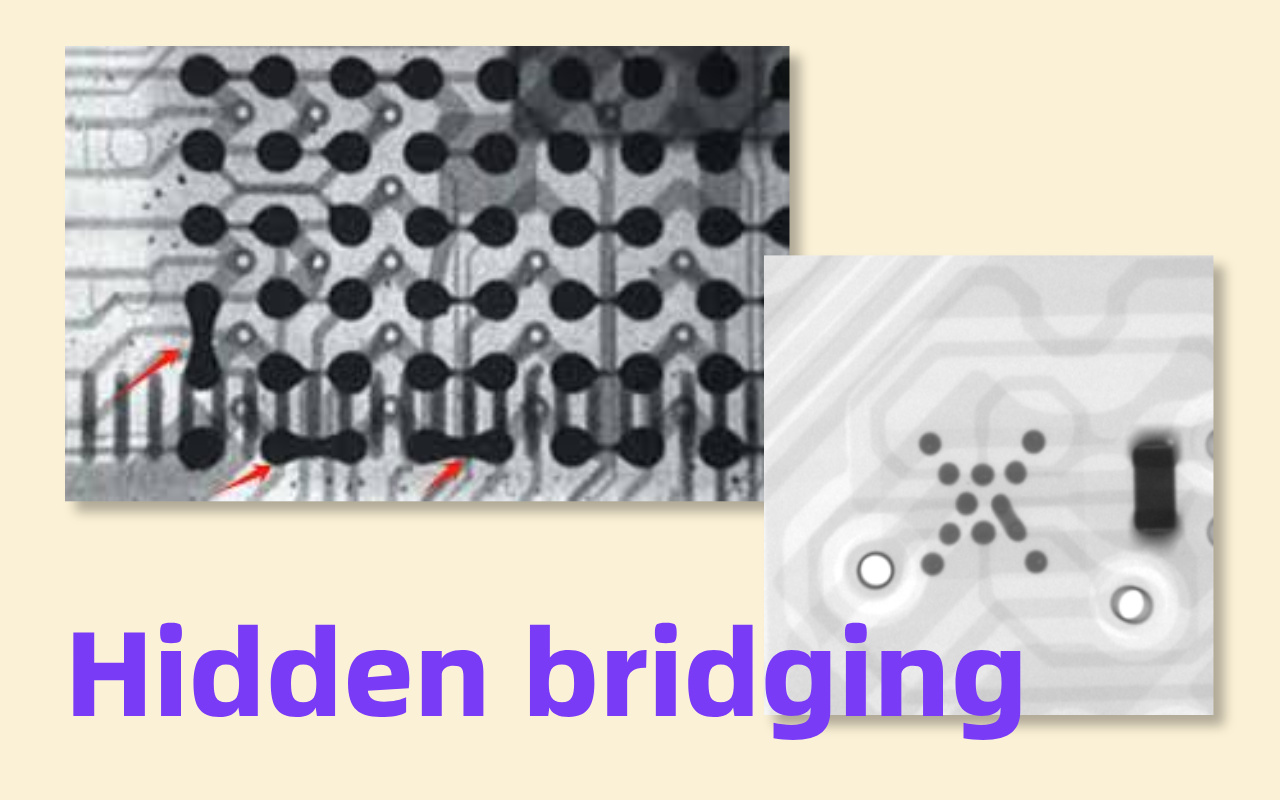

彼らは、BGA ボール内部の空隙、ブリッジ、非濡れの問題を完全に見逃しています。これは、最新の高密度基板の場合、最も重要なはんだ接合部の大部分が光学的方法では事実上見えないことを意味します。

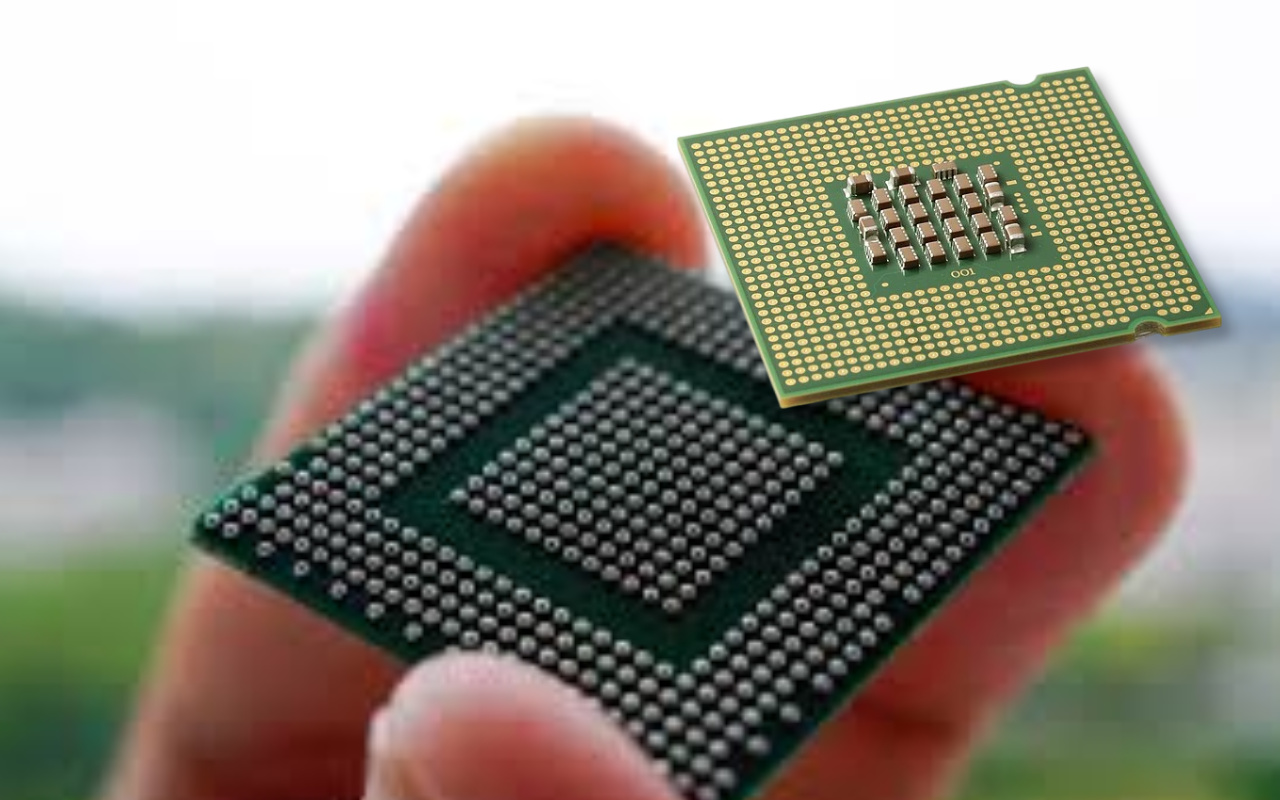

2025 年までに、中価値および高価値の PCB の 75 % 以上に、少なくとも 1 つの下端終端パッケージが含まれるようになります。 1 つのスマートフォンのマザーボードには、それぞれ 1,000 以上のボールを備えた 4 ~ 6 個の BGA チップを搭載できます。サーバーおよび自動車用基板は、パネルあたり隠れたはんだ接合部が 8,000 個を超えているのが日常的です。

LGA ソケット、QFN 電源モジュール、ビットコイン マイナー ハッシュ ボードにより、さらに何千もの目に見えない接続が追加されます。これらの隠れたはんだ接合部は現場での故障の主な原因ですが、通常の AOI や人間の目ではどれも見ることができません。

自動車、医療、航空宇宙、および 5G インフラストラクチャの顧客は現在、50 ppm 未満、多くの場合 10 ppm 未満の欠陥回避率を要求しています。 1 つの隠れた空洞やヘッドインピローの欠陥が現場に流出すると、数百万ドルの費用がかかる車両全体のリコールが引き起こされる可能性があります。

2024 ~ 2025 年の業界データによると、隠れたはんだ接合部の故障が、信頼性の高いエレクトロニクス製品の保証返品全体の 45 ~ 65 % を占めています。逃亡率の削減はもはやオプションではなく、契約上の要件です。

複数の EMS 工場は、X 線検査を追加すると、全体的な再作業とスクラップのコストが 18 ~ 38 % 削減されると報告しています。エンジニアが推測する代わりに BGA ジョイントの内部を即座に確認できるため、新製品導入のデバッグ時間が 40 ~ 70 % 短縮されます。

ある Tier-1 自動車 EMS は、モジュールが 1 つリコールされると保証請求に 18 万米ドルかかると試算しました。中距離 X 線システムはわずか 11 か月で元が取れました。つまり、工場が X 線検査なしで基板を出荷するたびに、本当のお金が失われているのです。

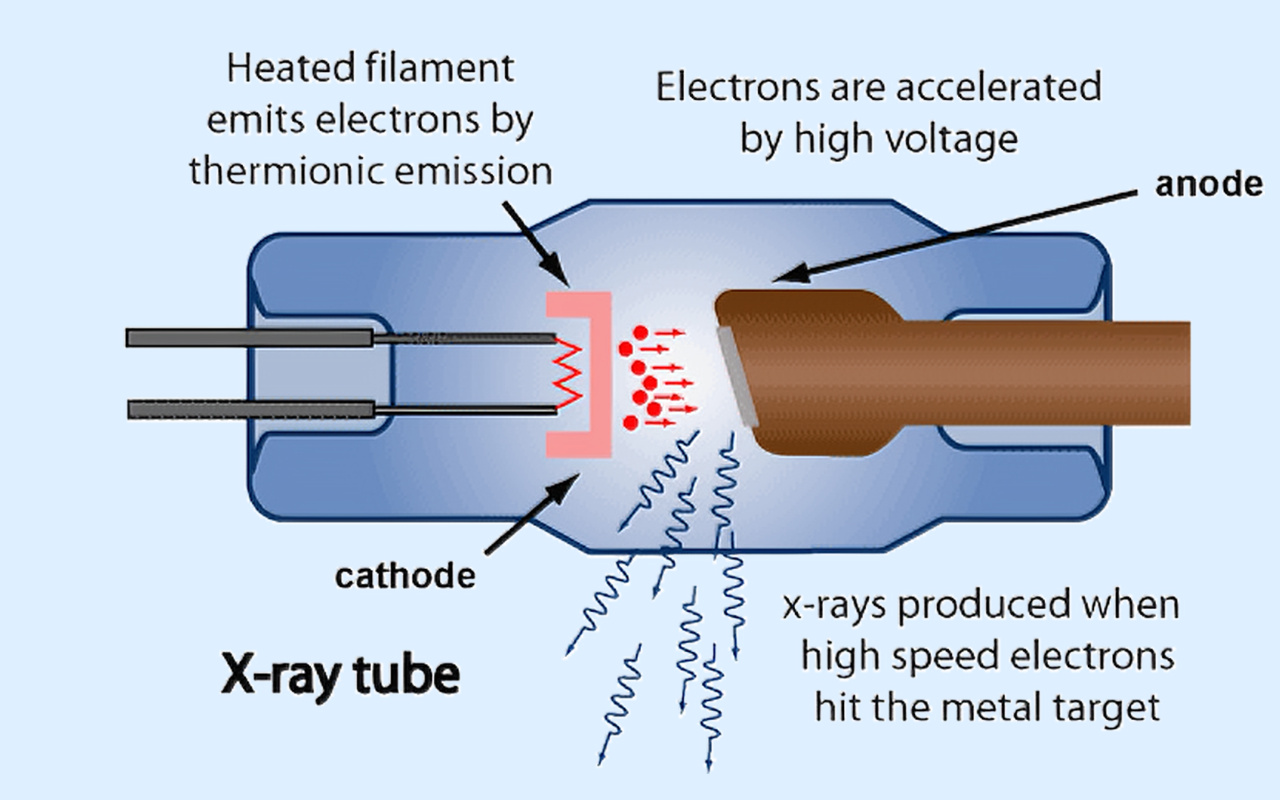

X 線は高エネルギー光子であり、FR-4、ソルダー マスク、プラスチック パッケージなどの低密度材料を容易に通過しますが、銅、錫鉛、金などの高密度金属には強く吸収されます。経路内の金属が増えると、検出器に到達する X 線フォトンが少なくなり、明るいから暗いグレースケール画像が生成されます。

はんだは非常に明るく見え、ボイドは黒く、銅の痕跡は灰色に見えます。この密度の違いこそが、光学システムでは決して見ることができない隠れたはんだ接合部を X 線検査で明らかにする理由です。

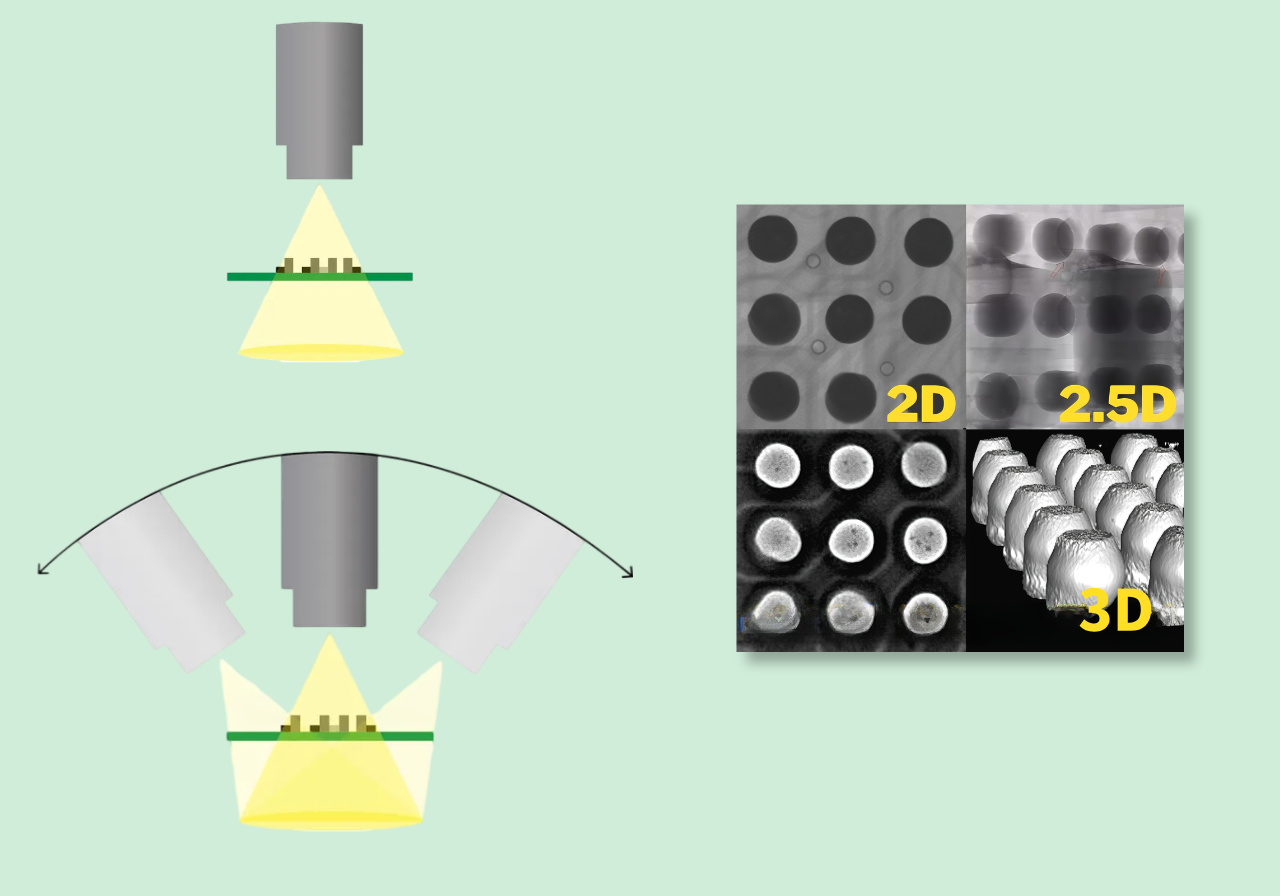

2D システムは、単一の真上またはわずかに角度を付けた画像を取得します。高速かつ安価ですが、重なり合うボールによって影が作成されます。 2.5D システムは、最大 70° までの複数の斜角を追加して、重なりを減らし、疑似的な奥行きを与えます。

真の 3D CT は、ボード (またはチューブ/検出器) を 360° 回転させ、数千のスライスを完全な体積モデルに再構築します。 3D CT を使用すると、エンジニアは BGA を任意の高さでスライスし、推測や影なしで正確な空隙容積を測定できます。

密封チューブは工場で永久密封されており、メンテナンスは不要で、8,000 ~ 15,000 時間持続しますが、最小スポット サイズは通常 3 ~ 5 µm です。オープン (マイクロフォーカス) チューブは 0.5 ~ 1 μm の分解能に達し、100,000 時間以上持続しますが、フィラメントは 12 ~ 24 か月ごとに交換する必要があり、8,000 ~ 15,000 ドルの費用がかかります。

ほとんどの高解像度 3D CT システムはオープン チューブを使用しますが、エントリーレベルの 2D マシンは密閉チューブを使用します。

現在のフラット パネル検出器 (FPD) は、50 ~ 100 µm のピクセル ピッチと 16 ビットの深度を備えており、優れたコントラストを実現します。古いマシンにまだ搭載されているイメージインテンシファイアは、細部が失われ、幾何学的歪みが発生します。

最終的な画質に影響を与える 3 つの最大の要因は、(1) X 線管のスポット サイズ、(2) 幾何学的倍率 (線源と基板間の距離)、(3) 検出器のフレーム レートとビット深度です。 3 つすべての値が高いほど、小さな空隙や微小亀裂の鮮明で鮮明な画像が生成されます。

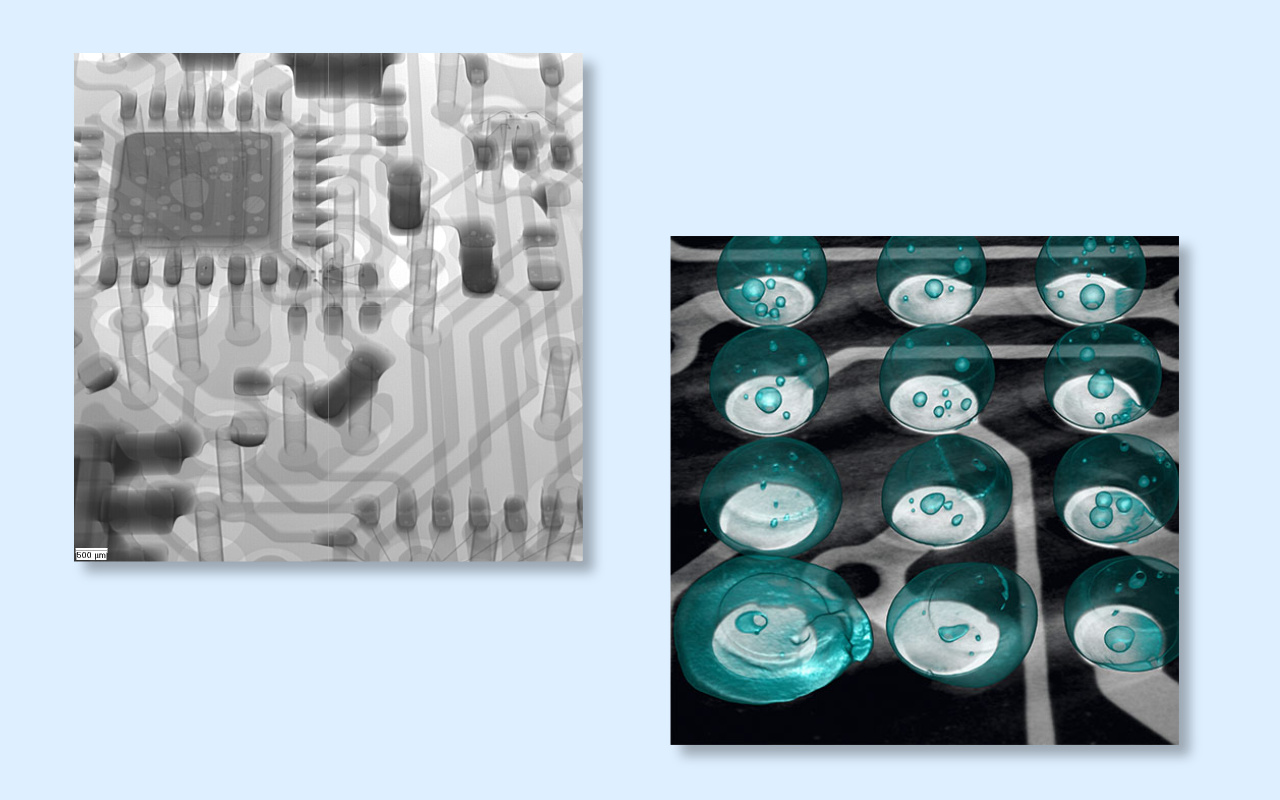

ボイドは、明るいはんだボールの中に黒い円として現れます。 IPC-A-610 クラス 2 では、単一ボールのボイド率が最大 30 %、パッケージ平均が 25 % 以下であることが許可されています。 IPC クラス 3 およびほとんどの自動車契約では、これをボールあたり 25 % 以下、平均 15 ~ 20 % に制限しています。

現在、多くの Tier-1 顧客は、重要な電力および信号 BGA デバイスに平均 10 % 以下のボイドを要求しています。これは、ボイドが大きいと熱的および電気的性能が低下し、フィールドでの初期故障が発生するためです。

ヘッドインピロー (HiP) 欠陥は、BGA ボールがパッドを完全に濡らしたことがない暗い三日月またはリングのように見えます。これは、複数回のリフロー後によく発生します。

濡れていない場合は、ボールとパッドの間の完全な暗い隙間として表示されます。過度の崩壊は、平らになったボールまたはキノコ状のボールとして現れ、隣接するピンとショートする可能性があります。 3 つの欠陥はすべて AOI にはまったく見えませんが、X 線で見るとすぐにわかります。

隣接する BGA または QFN ピン間のはんだブリッジは、X 線画像では明るい白い接続として表示されます。

ブリッジはパッケージの下に隠れているため、AOI と目視検査では 100% の確率で見逃されます。隠れたブリッジが 1 つあると、即座に電気的短絡が発生し、基板に障害が発生する可能性があります。

はんだの量が不十分な場合は、スタンドオフの高さが低く、ボールが小さくて暗くなります。過剰なはんだは膨らみやキノコ状の形状を形成し、ショートの危険性があります。

接合部内部のペーストボイドは、リフローボイドとは異なり、不規則な暗い領域として現れ、機械的強度を弱めます。すべては最新の X 線ソフトウェアで簡単に測定できます。

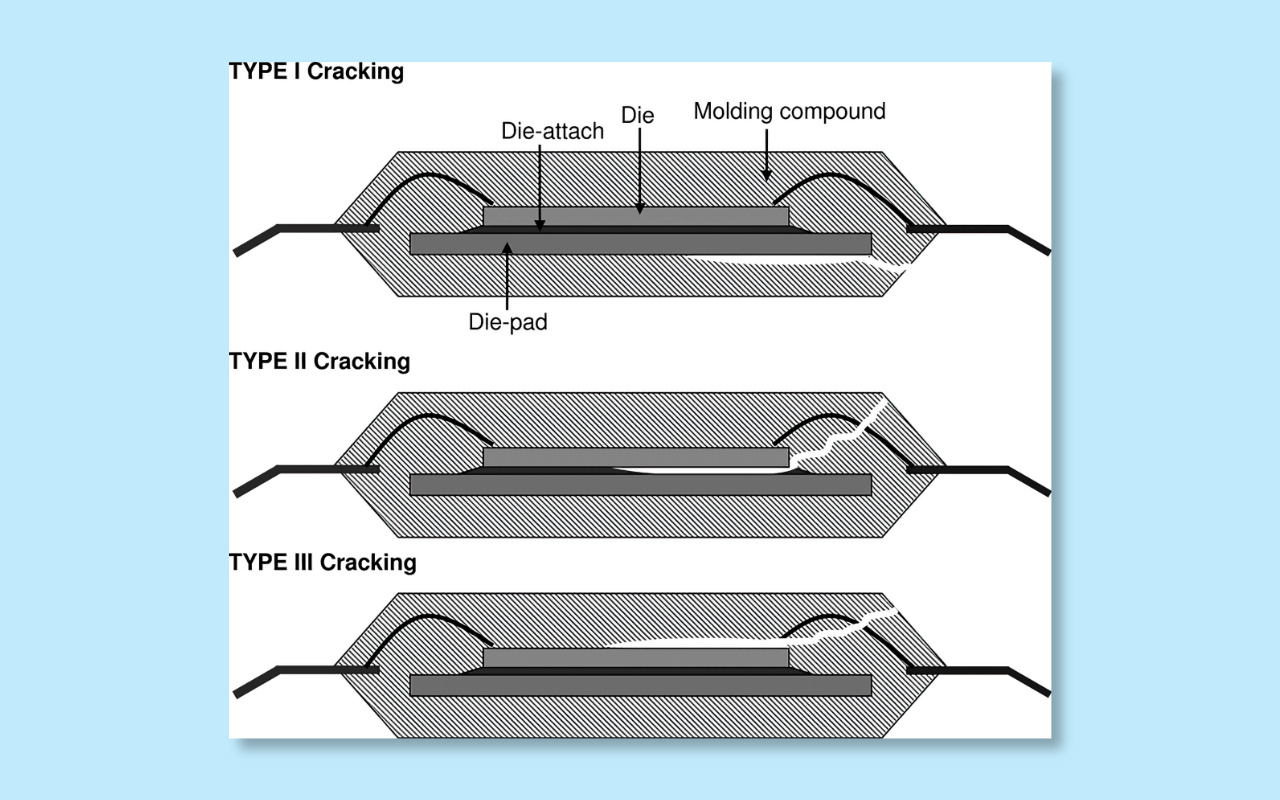

PCB 内に閉じ込められた水分はリフロー中に爆発し (「ポップコーン」効果)、目に見える層の分離または層間剥離が生じます。メッキされたスルーホールバレルの亀裂やビアのコーナー亀裂も表面からは見えません。

高解像度の X 線または CT は、機能テストの前にこれらの欠陥を検出し、現場での断続的な故障を防ぎます。

16 ~ 32 層の基板では、マイクロビアのめっきボイド、ビアの亀裂、および内層の銅の溶解がよく見られますが、完全に隠れています。

基板をスライスしてメッキの厚さとビアの完全性を明らかにできるのは、高倍率 3D CT だけです。基板が薄くなり、層数が増加するにつれて、これらの欠陥に対する懸念が増大しています。

最新の 2D または 2.5D システムは通常、1 枚の基板を 5 ~ 15 秒で完了するため、シフトあたり 500 ~ 2,000 枚の基板を実行するラインに最適です。高速インライン 3D CT システム (オムロン VT-X750 やノードソン Quadra 7 など) はボードあたり 25 ~ 60 秒かかりますが、コンベア上で完全に自動で実行されます。

研究室グレードのオフライン 3D CT は何千もの投影を収集するため、ボードごとに 3 ~ 15 分かかることがあります。実際の工場では、家電製品には 2D/2.5D が選択されていますが、自動車、医療、サーバーの生産では 3D CT が主流です。

2D 画像では影が重なり合うという問題が発生します。エンジニアは、暗いスポットが空洞なのか、それともその上にある単なるボールなのかを推測することがよくあります。 2.5D は斜視図との重なりを軽減しますが、それでも真の空隙量を測定することはできません。

True 3D CT ははんだボール全体を 3D で再構築し、ソフトウェアが正確なボイド率、ボールの高さ、さらには各パッド上のはんだの厚さをサブミクロンの精度で計算できるようにします。クラス 3 および自動車製品の場合、3D CT のみが「推測なし」要件を満たします。

一般的な 2D/2.5D キャビネットのサイズは約 1.2 m × 1.5 m、重量は 2 トン未満なので、ライン上のどこにでも簡単に設置できます。

ハイエンドの 3D CT システムははるかに大きく (2.5 m × 3 m 以上)、重い花崗岩のベース、回転マニピュレーター、追加の鉛シールドにより重量が 6 ~ 10 トンになることがあります。多くの工場では 3D CT 専用のシールド ルームを構築する必要があり、床面積と建設コストが追加されます。

中程度の信頼性要件、高スループット、およびほとんどが標準ピッチ BGA (0.8 mm 以上) の場合は、2D/2.5D を使用してください。

製品が自動車 ADAS、航空宇宙航空電子機器、5G 基地局、医療用インプラント、または 1 つの隠れた欠陥が機械本体よりも高価になる可能性があるボードである場合は、3D CT を選択してください。

1日50板未満→オフライン2D/2.5Dで十分。 1 日あたり 50 ~ 500 枚のボード → オフライン 2.5D またはエントリーレベルの 3D CT。 1 日あたり 500 枚を超える基板 → ボトルネックのない SMT ラインの流れを維持するには、コンベアと SMEMA ハンドシェイクを備えたインライン 3D CT が必須です。

エントリーレベルのマシンは 300 mm × 250 mm のパネルを処理します。ミッドレンジは 510 mm × 510 mm になります。最上位のインライン システムは、610 mm × 610 mm 以上のサーバー パネルを受け入れます。

厚いパワー モジュール (4 ~ 6 mm) および 20 ~ 32 層のボードでは、コントラストを失わずに銅やプリプレグを透過するために、より強力な X 線管 (160 ~ 225 kV) が必要です。

標準の 1.0 mm/0.8 mm ピッチ BGA → 3 ~ 5 µm のスポット サイズで十分です。 0.4 ~ 0.5 mm の超微細ピッチ BGA および 01005 パッシブ → 1 μm 未満のマイクロ焦点スポットが必要。携帯電話におけるマイクロBGAおよびウェーハレベルのパッケージ → 0.5 μm 以上が一般的になっています。

オフライン マシンは手動でロードされ、NPI、障害分析、および低から中規模のボリュームに最適です。

インラインマシンはリフロー後の SMT ラインに直接設置され、コンベア経由で基板を自動的に受け取り、検査し、人の手を触れることなく合否を選別します。 1 日の生産量が 400 ~ 500 枚のボードを超える場合は、インラインが不可欠です。

評判の高いキャビネットは、あらゆる表面から 5 cm での漏洩を 0.5 μSv/h 未満に保ちます。これは、多くの都市における自然バックグラウンドよりも低い値です。

FDA/CDRH 登録 (米国)、CE マーキング (欧州)、および中国 GBZ 117 認証を探してください。ドアインターロック、緊急停止、個人線量計が標準の安全機能です。

2025 年に必須の機能: 自動ボイド率計算、BGA ボールカウントと欠落ボール検出、3D スライシング、CAD/ガーバーオーバーレイ、AI 欠陥分類、MES/SPC システムへの直接エクスポート。

優れたソフトウェアは、オペレーターのレビュー時間を 80% 削減し、判断における人的ミスを排除します。

エンジニアは、ガーバー、ODB++、または CAD ファイルをインポートし、すべての BGA/QFN の周囲に関心領域 (ROI) を定義し、既知の正常な基板をゴールデン サンプルとしてキャプチャし、ボールの直径、ボイド率、アライメントの許容範囲を設定します。最新のソフトウェアは、プログラミングを数日ではなく 30 ~ 90 分で完了します。

すべてのシフトは、幾何学的な倍率、コントラスト、検出器の直線性をチェックするキャリブレーション クーポンから始まります。

30 秒間の簡単なスキャンにより、システムが仕様の範囲内であることが確認されます。多くの工場では、生産開始前に再現性を検証するために毎日ゴールデン ボードを実行しています。

多品種少量ラインでは手動の斜視とオペレータの判断が使用されます。

大量生産ラインでは、固定角度、オートフォーカス、ソフトウェアによるリアルタイムの合否判定を備えた完全自動レシピが実行されます。

インライン 3D CT システムは、異なる製品間でレシピを 5 秒未満で切り替えることができます。

欠陥にフラグが立てられると、ソフトウェアは正確な X/Y 座標と 3D スライスを表示します。オペレータまたは修理ステーションは、問題が丸で囲まれた鮮明な画像を受け取ります。

本当の欠陥はやり直しになります。誤った呼び出しは AI モデルを改善するためにフィードバックされます。

最新の X 線装置は、ボイド率、ボール高さ統計、欠陥画像、歩留まり数値を工場の MES および SPC プラットフォームに直接エクスポートします。

管理者は、ボイド傾向のリアルタイム パレート図を確認し、故障したボードをシリアル番号で追跡できるため、真の閉ループ プロセス制御が可能になります。

毎日: 検出器の窓を糸くずの出ない布とイソプロピル アルコールで拭き、ドアのインターロックと非常停止ボタンを確認し、校正クーポンを実行し、冷却水の温度を確認します (160 kV+ マシン)。

毎週: キャビネット内を掃除機で掃除し、マニピュレーター レールを清掃し、ケーブルの摩耗を検査します。

毎月: オープンチューブ システムのフィラメント電流とスポット サイズをチェックし、冷却ユニットのエア フィルターを交換し、校正されたガイガー カウンターを使用して完全な放射線漏れ調査を実行します。この簡単なスケジュールに従うことで、稼働時間を 98% 以上に維持し、費用のかかる予定外のダウンタイムを防ぎます。

最新のキャビネットは 2 ~ 5 mm の鉛相当鋼パネルと鉛ガラス窓を使用しており、どのような外面でも漏洩を 0.5 μSv/h 未満に低減します。ダブルインターロックスイッチにより、ドアが開くと高電圧が瞬時にカットされます。

オペレーターはリング線量計または手首線量計を着用します。通常、毎月の測定値は 5 ~ 20 μSv (法定制限値 20 mSv/年をはるかに下回ります) です。妊娠中の従業員は、コンソールエリアから離れた場所に割り当てられるだけです。数百の工場から得られた実際のデータは、数十年間の使用後に測定可能な健康への影響がゼロであることを示しています。

評判の良い機械はすべて、機械指令および EMC 指令に基づく CE マーキング、米国の FDA/CDRH 登録、および中国の GB 18871 / GBZ 117 認証を取得しています。 IEC 62356-1 は、産業用 X 線装置の放射線安全性を特に規定しています。

ほとんどの国では、毎年第三者による放射線調査と記録が義務付けられています。認定システムを購入すると法的リスクが排除され、すべての自動車監査人や医療監査人は初日から満足できます。

2025 年後半までに、最高のシステムはボイド、HiP、ブリッジング、および欠落したボールに対して 98 % を超える自動分類精度を達成します。

何百万もの実際の BGA 画像でトレーニングされたディープラーニング モデルにより、オペレーターのレビュー時間がボードあたり 30 ~ 40 分から 3 分未満に短縮されます。一部の工場では、誤報率が 25 % から 2 % 未満に低下し、大量生産ラインでも 100 % X 線検査が可能になったと報告しています。

新しい透過型チューブと液体金属ジェット チューブは、生産機械 (以前は実験室専用) で 200 ~ 500 nm のスポット サイズに達するようになりました。これらのチューブを使用すると、エンジニアは 0.3 mm ピッチのマイクロ BGA および 008004 パッシブをはっきりと確認できます。

現在、ニコン、ノードソン、コメットがこれらの真空管を出荷しており、価格は過去 18 か月で 30 ~ 40 % 下がっています。

インライン 3D CT システムは、リアルタイムのボイド率とボール高さのデータをはんだペースト プリンターと実装機に直接送信します。

平均ボイドが 12 % を超えると、プリンターは自動的にステンシルの開口部を減らすか、余分な印刷ストロークを追加します。この閉ループ補正により、人間の介入なしで歩留まりが 99.9% 以上に維持されます。

完全な 3D CT データセットが工場出荷時のデジタル ツインにアップロードされます。エンジニアは、単一の物理ユニットを構築する前に、仮想ボード上で熱サイクルと落下テストをシミュレーションします。

ボイドの位置とサイズは長期信頼性モデルと相関しているため、設計チームは製造後ではなく CAD 段階で問題を修正できます。大手自動車およびサーバー OEM は、サプライヤー契約でデジタル ツイン対応の X 線データをすでに要求しています。

最新の PCBA X 線システムは、2 ~ 5 mm の鉛相当シールドを備えた完全に密閉されたキャビネットです。表面から 5 cm の位置で測定された漏洩は、通常 0.2 ~ 0.5 μSv/h であり、多くの都市の自然バックグラウンド放射線 (0.3 ~ 0.8 μSv/h) よりも低くなります。作業者の年間線量は通常 0.05 ~ 0.3 mSv であり、国際基準である年間 20 mSv をはるかに下回っています。妊娠中のオペレーターは、スキャン中にキャビネットの真横に立つことを避けてください。これらの機械を 20 年以上使用している実際の工場では、放射線に関連した健康被害はゼロと報告されています。

すべてを置き換える単一のツールはありません。 AOI は目に見える欠陥 (トゥームストン、コンポーネントの欠落、極性) に優れています。 X 線は、隠れたはんだ接合部や内部の PCB 欠陥を確認する唯一の方法です。 ICT と飛行プローブで電気接続を検証します。 2025 年の業界のベスト プラクティスは、高信頼性ボードの AOI → X 線 → ICT です。通常、これら 3 つをすべて一緒に使用すると、ファーストパス収率が 99.5 % を超え、フィールド収益率が 50 ppm を下回ります。

2023 ~ 2025 年の実際の EMS データは次のとおりです。 – 消費者向け/中量工場: 12 ~ 18 か月 – 自動車/医療/高信頼性工場: 6 ~ 12 か月 – サーバーおよび通信工場: 多くの場合 4 ~ 9 か月 この見返りは、やり直し作業の削減、スクラップの削減、NPI デバッグ時間の短縮、および保証請求の回避によってもたらされます。ある Tier-1 EMS は、現場での故障が防止されるたびに 8,000 ~ 150,000 ドルの節約になると計算しました。したがって、250,000 ドルの 3D CT システムでもすぐに元が取れます。

IPC-A-610-H (2020) および最新の自動車規格: – クラス 2: 単一ボールの空隙率 ≤ 30 %、パッケージ全体の平均 ≤ 25 % – クラス 3 およびほとんどの自動車用: 単一ボール ≤ 25 %、平均 ≤ 15 ~ 20 % – 多くの Tier-1 OEM (Tesla、Bosch、Huawei、Nvidia) は現在、≤ 10 を施行していますクリティカルパワー/シグナルボールの平均%、ボイドなし>20%。 25 % を超えるボイドは熱サイクル寿命を大幅に短縮し、完全に拒否されます。

はい。最新の X 線システムはすべて、両面リフロー基板を問題なく処理できます。完成したラップトップ、スマートフォン、自動車 ECU、さらには完成した LED 光エンジンも定期的に検査されます。傾斜および回転機能により、オペレーターは上側の画像と下側の画像を明確に分離できます。一部の工場では、内部のはんだ接合部やワイヤドレスをチェックするために、X 線完全ボックス型電源を使用していることもあります。