現代の高密度の SMT 生産では、最も高価なミスははんだペーストの印刷段階で発生しますが、ほとんどの工場では数時間後の AOI または機能テストでようやくミスを発見します。あなたのラインにこれらの 5 つの典型的な警告サインがすでに表示されている場合は、 SMT ラインの SPI が単に「必要」というわけではありません。昨日必要だったはずです。

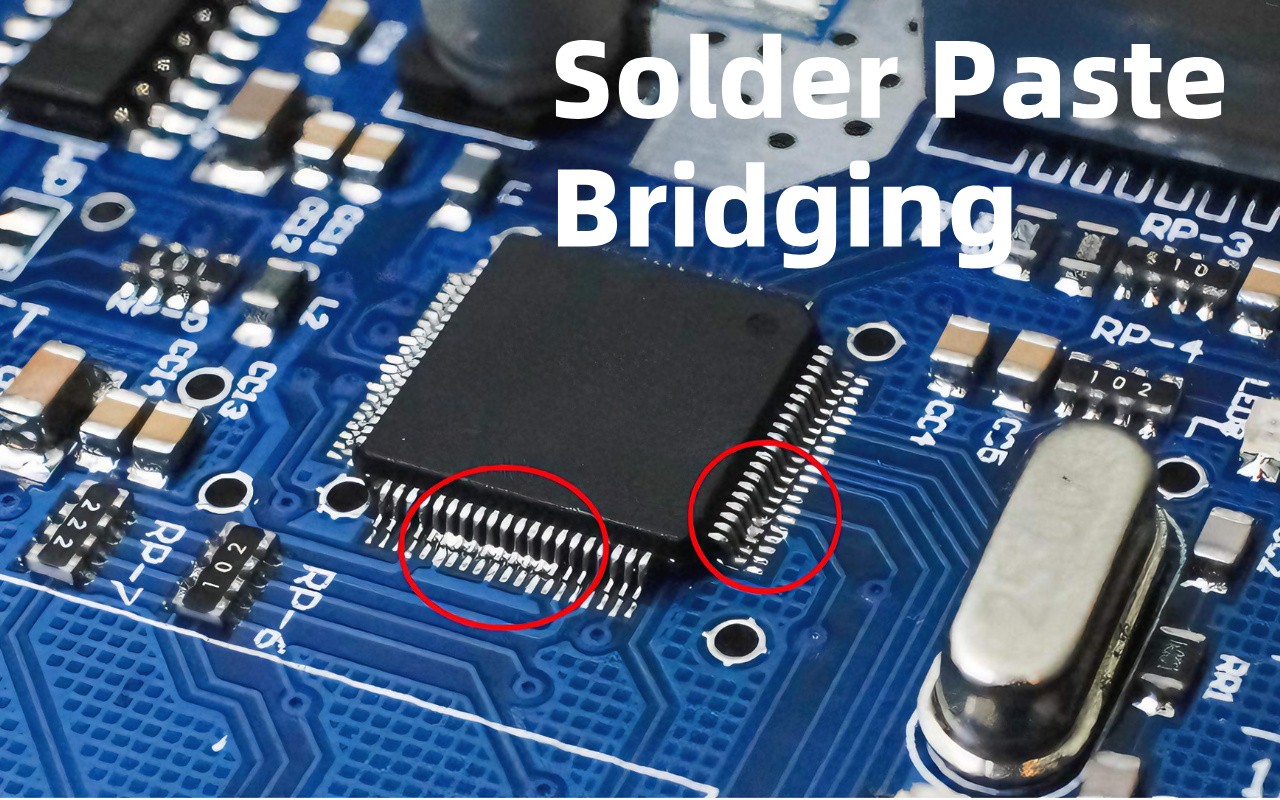

毎朝、 これは不運ではありません。これは、はんだペーストの印刷ステップに問題があることを示す最初の大きな警告サインです。 AOI ステーション まで歩いていると、「はんだが不十分です」、「はんだが過剰です」、または「ブリッジ」という同じ赤いエラー メッセージが何度も表示されると想像してください。

AOI は、コンポーネントが配置された後に基板をチェックする機械です。したがって、はんだペーストの問題が検出され続ける場合は、トラブルがずっと早い段階、つまりプリンターから始まっていることを意味します。ほとんどの工場は、AOI がすべてをキャッチすると考えていますが、AOI が問題を認識するまでに、基板はすでに配置され、場合によってはリフローも完了しています。

今それを直すには、多大な時間と費用がかかります。一方、SPI は、印刷直後、コンポーネントを追加する前に、はんだペーストをチェックします。こうすることで、不良ボードが前に進むことがなくなり、毎日何時間もの再作業を節約できます。

はんだが不十分であると、一部のパッドのペーストが少なすぎるため、加熱後にコンポーネントが適切に接続されない可能性があります。はんだが多すぎるとペーストが多すぎることになり、近くのパッド間でショートが発生する可能性があります。

あるボードには、BGA ボールに必要なペーストが 60% しかないのに、次のボードには同じ場所に 140% しかない場合があります。これは、プリンターが毎回同じ量を印刷しないために発生します。オペレーターはペーストやステンシルのせいにすることがよくありますが、本当の理由は通常、圧力や速度が不安定であることです。

測定しないと、後で AOI になって初めて発見されます。印刷直後に簡単な SPI チェックを行うと、すべてのパッドの正確な量が表示され、問題は直ちに停止します。

ペーストのオフセットとは、はんだペーストが印刷されるべき場所よりも少し左または右に印刷されることを意味します。 25 ミクロン (髪の毛よりも薄い) のわずかなずれでも、ペーストが次のパッドに触れてブリッジが形成される可能性があります。ブリッジは、別々であるべきピン間の小さな銀色の接続のように見えます。

エンジニアはよく「ステンシルは問題ない」とか「配置が原因でこうなった」と言いますが、ほとんどの場合、印刷中にプリンターがペーストを移動させました。ランダムブリッジは、0.5 mm や 0.4 mm の部品などの微細ピッチ部品で特によく発生します。

AOI はそれをキャッチしますが、ボードはすでに高価なチップでいっぱいです。 SPI はすべてのペースト付着の正確な位置を数秒で測定するため、次のボードが開始される前にプリンターを修理できます。

AOI がはんだペーストの問題で基板を停止するたびに、プリンタは「助けが必要です!」というメッセージを送信します。 IPC と SMTA の研究によると、すべてのはんだ付け欠陥の 60% ~ 74% は印刷段階で発生します。

つまり、やり直し時間の半分以上は、SPI を使用すれば 10 秒で修正できる問題によって引き起こされています。タイヤがパンクした車のようなものだと考えてください。衝突するまでタイヤをチェックする必要はありません。現在、AOI はタイヤがパンクしていると言っていますが、あなたはまだ運転しています。

SPI の取り付けは 、タイヤ空気圧センサーを追加するようなものです。空気圧が低下するとすぐに警告が表示されるため、最初からパンクすることはありません。 SPI を追加する工場は通常、最初の 1 か月間でペースト関連の欠陥を 70% 削減します。

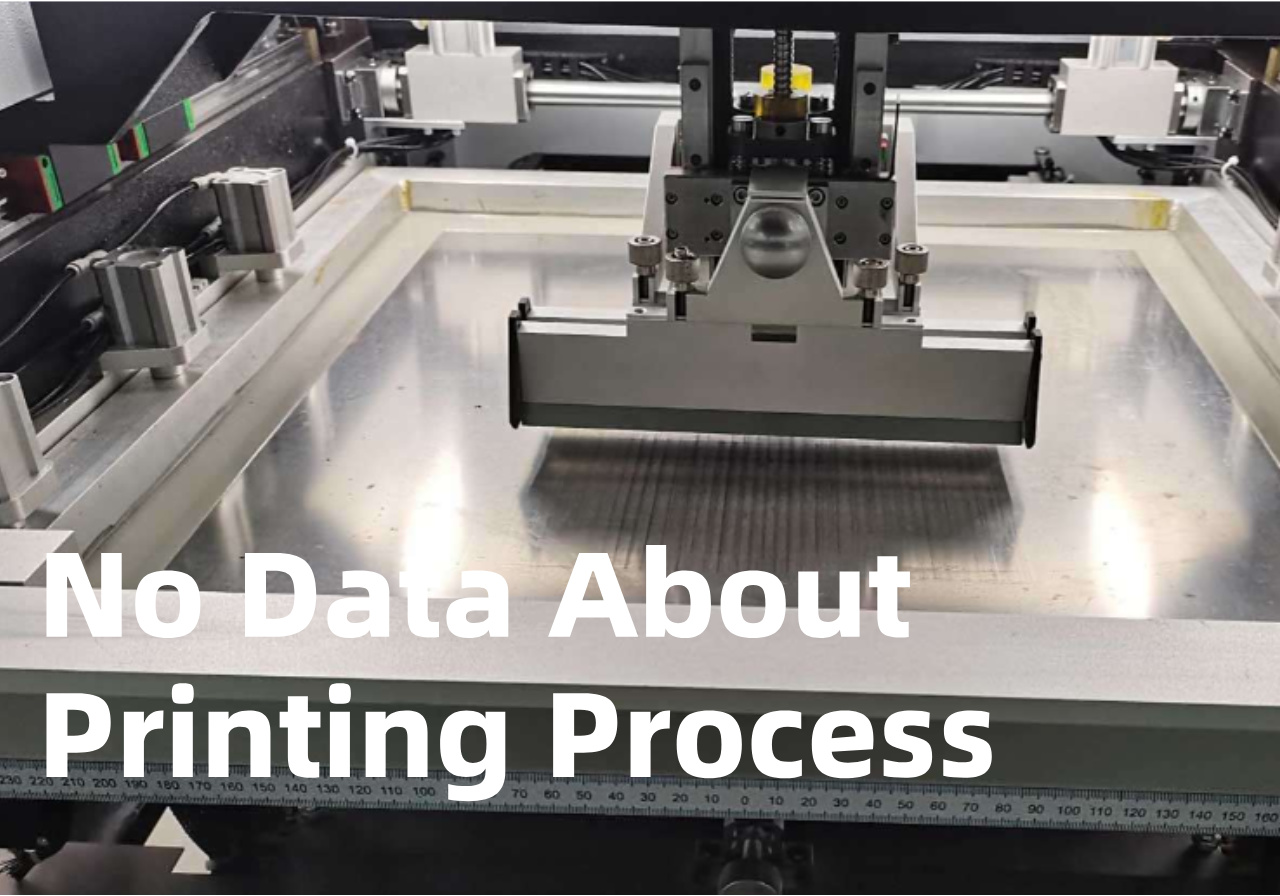

エンジニアが毎日何時間もかけてプリンターの設定 (速度、圧力、分離距離) を変更しているにもかかわらず、品質が依然として上下している場合は、「設定」の問題はありません。 「データがない」という問題が発生しています。実際の測定がなければ、すべての調整は単なる推測にすぎません。

SPI では、すべてのペースト デポジットの鮮明な 3D 画像が表示されるため、何をどの程度変更する必要があるかが正確にわかります。これにより、何時間にもわたる試行錯誤が 5 分で解決されます。多くの工場は、SPI が不足しているツールであることに気づくまで、何年もこのフラストレーションを抱えて生きています。

朝勤では不良品はわずか 2% ですが、夜勤では突然 15% に跳ね上がります。機械プログラムはまったく同じで、ステンシルも同じで、ペーストも同じ瓶からのものです。唯一の違いは演算子です。ある人はスキージを少し強めに押し、別の人は分離速度を少し速く設定するかもしれません。

これらの小さな違いにより、目には見えない大きな体積変化が生じます。誰が「正しい」のか誰も分からないので、誰もがイライラします。 SPI はすべてのボードを自動的に測定することで推測を排除し、誰がマシンを操作していても、どのシフトでも同じ完璧なプリントが得られます。

ラインを清掃し、新しいステンシルを取り付け、最初の数枚のボードを実行すると、突然 AOI が赤色のエラーでいっぱいになります。小さな開口部では音量が 20 ~ 30% 低下するか、以前は存在しなかった場所にブリッジが表示される場合があります。これは、新しいステンシルごとに厚さ、開口部のサイズ、表面仕上げがわずかに異なるために発生します。

測定を行わないと、昨日の品質に戻すために設定を微調整するのに丸一日を費やすことになります。 SPI は、ステンシル変更後の最初の基板をスキャンし、どの開口が低いか高いかを正確に示します。賢い調整を 1 つ行うだけで、生産を継続できます。無駄な基板や時間を無駄にすることはありません。

すべての計器をテープで覆いながら飛行機を着陸させようとするパイロットを想像してみてください。スキージの速度や圧力を感覚だけで調整すると、まさにそれが起こります。気分が良くなる小さな変更でも、実際にはパッドの半分の音量が悪化する可能性があります。

結局、オペレーターは一日中設定を変更したり、変更したりすることになり、品質は決して安定しません。 SPI はコックピット ダッシュボードです。各パッドの高さ、音量、位置がリアルタイムで表示されます。数字を確認し、1 つ正確に変更を加えれば、問題は解消されます。データ駆動型印刷に切り替えた工場は、最初の 1 週間以内に安定した品質を報告します。

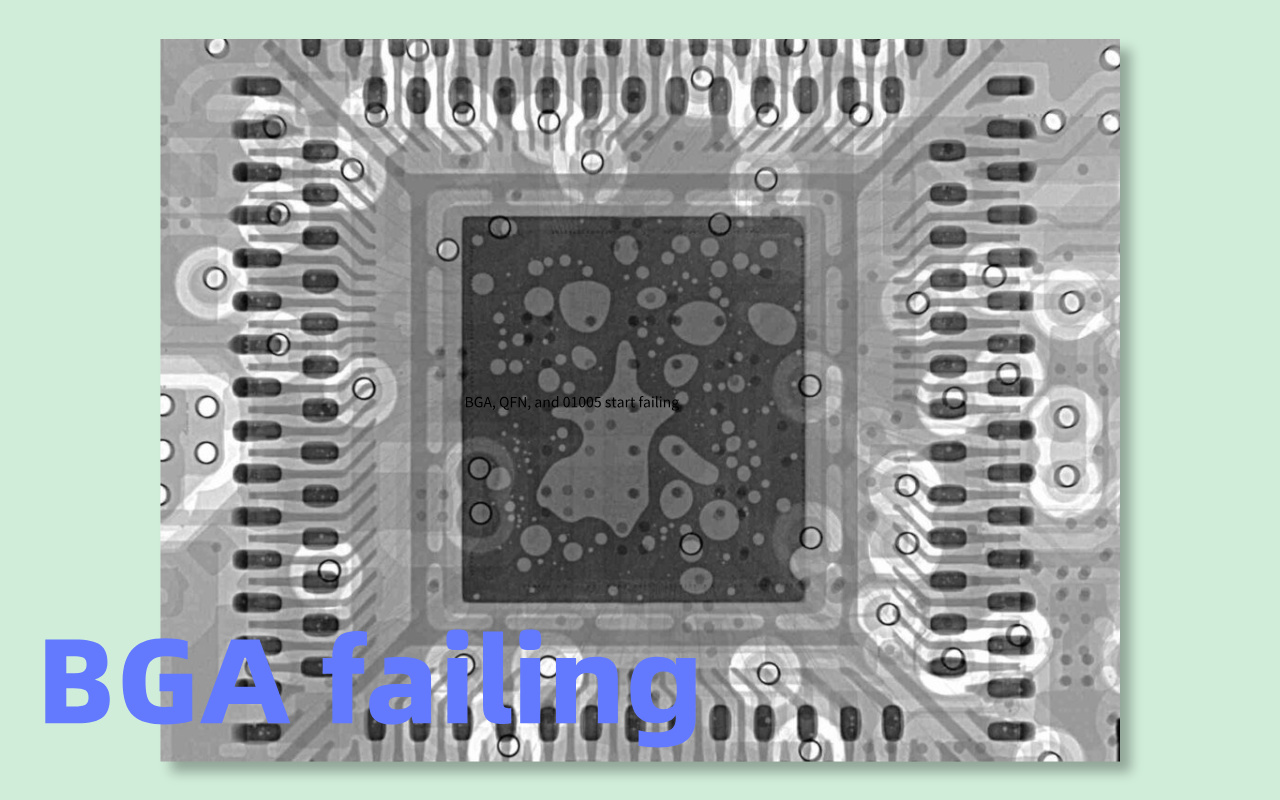

BGA、 QFN 、01005 などの小さなコンポーネントに障害が発生し始めると、リワーク ステーションが工場内で最も忙しい場所になります。不良ボードが 1 つあると、修理に数百ドル、場合によっては数千ドルかかる場合があり、顧客は遅延について苦情を言い始めます。

お金が消えていくのは誰でもわかりますが、ほとんどの人は依然としてリフローまたは配置を非難しています。真実は、これらの高価な故障のほとんどは、はんだペーストの印刷不良から始まるということです。 SPI はコンポーネントが配置される前にそれらを停止し、膨大な時間とコストを節約します。

BGA が開くのは、リフロー後に一部のボールがまったく接続されないことを意味します。ヘッドインピローは、BGA ボールが適切に溶けずにペーストの上に乗っているように見えます。ペーストが多すぎると 2 つのボールが接続され、ショートが発生します。エンジニアはよく「リフロープロファイルが間違っている」と言いますが、本当の原因は通常、印刷によるペースト量の不均一です。

1 つのボールのペーストが 30% 少ないと、正しく湿りません。単一の BGA を再加工するには 30 ~ 60 分かかる場合があり、チップを損傷する危険があります。 SPI は印刷直後にすべてのボールのペースト量を測定するため、これらの問題がリフローに至ることはありません。

QFN デバイスの下にはパッドがあるため、片側のペースト量が少なすぎると、はんだが側壁を登ることができなくなります。これを濡れ不良と呼びます。 01005 チップは非常に小さいため、わずかな体積の違いでもリフロー中に一方の端が持ち上がり、ツームストーン (チップが墓石のように立ち上がる) が発生します。

どちらの問題も100%印刷ムラが原因です。基板に損傷を与えずに、トゥームストーン化された 01005 を再加工することはほぼ不可能です。オペレーターは、数秒で阻止すべき問題を修正するために、熱風ガンを使用して何時間も費やしています。 SPI はわずか数ミクロンの体積差を捕らえ、最小の切りくずも完全に平らに保ちます。

ペーストの高さの 20 μm の差は非常に小さいように思えます。これは人間の髪の毛よりも細いのです。しかし、リフロー中は、その小さな違いが大きな問題に発展します。つまり、穴が開いたり、ショートしたり、枕に頭が入ったり、墓石が発生したりします。 1 つの不良ボードにより、スマートフォンのカメラや自動車センサーなどの高価なモジュール全体が廃棄される可能性があります。

1 日に 500 枚の基板を製造する場合、不良率がわずか 5% ということは、不良基板が 25 枚あることを意味し、毎日数千ドルが失われることになります。これに 1 か月を乗算すると、新品の SPI マシンのコストが簡単に支払えます。 SPI は高さを 1 μm 以内の精度で測定するため、基板がプリンタから排出される前に 20 μm の問題が検出され、修正されます。

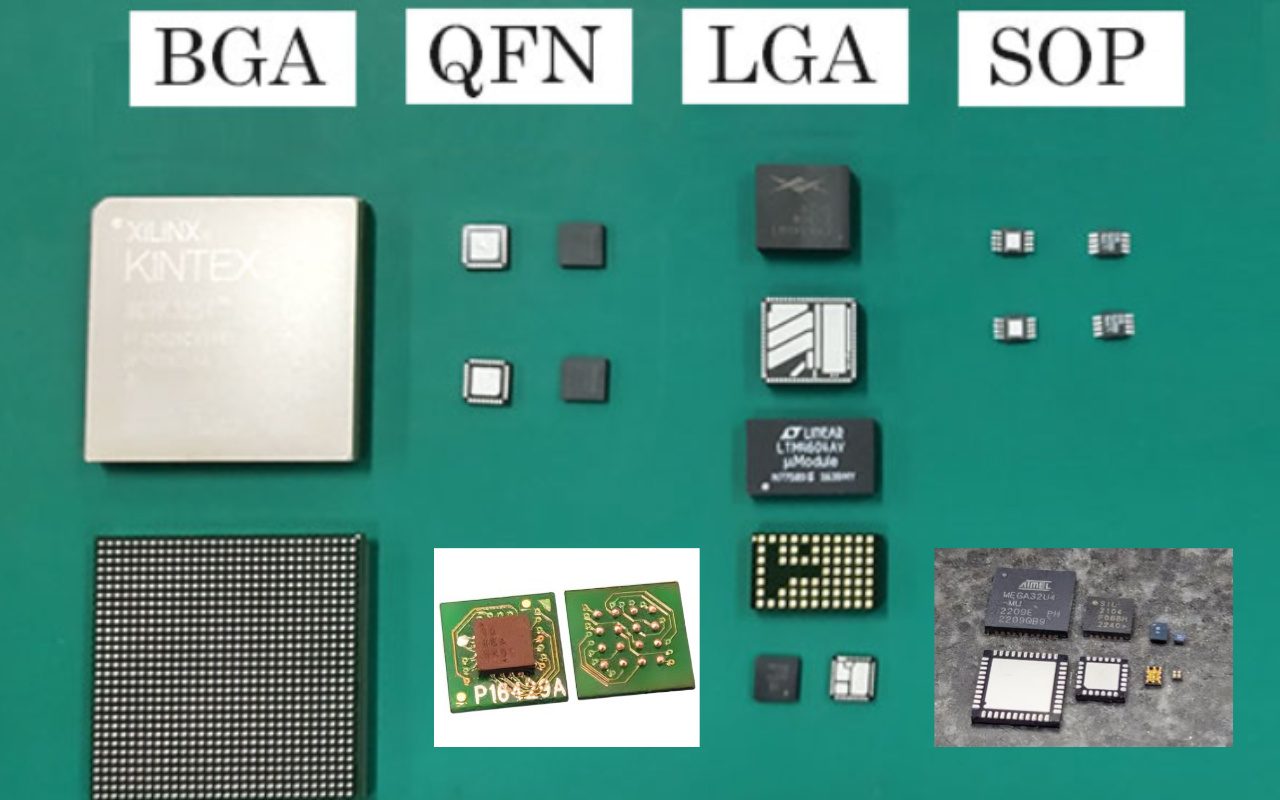

毎年、顧客は、0.4 mm ピッチ BGA、01005 抵抗器、ミニ LED アレイなど、より小さく、より高密度で、より強力なボードを求めています。

部品は小さくなりますが、ほとんどの工場では依然として 0603 時代と同じ古い印刷習慣が使用されています。それは自転車でF1レースに勝とうとしているようなものです。物理法則は変化しており、プロセスがそれに伴って変化していない場合、失敗は保証されます。

0.4 mm BGA のボールの直径はわずか 0.25 mm で、ボール間の隙間は 0.15 mm 未満です。 01005チップのサイズはわずか0.4mm×0.2mmで、米粒よりも小さいです。ミニ LED ボードでは、1 つのパネルに 5,000 ~ 10,000 個の小さな LED を搭載できます。

これらの部品では、はんだペーストの許容量範囲が ±50 % (10 年前は許容可能であった) から、現在では ±10 ~ 15 % まで縮小しています。測定していない場合は、エアコンからの小さな風でもペーストが窓の外に押し出される可能性があります。

大きな 0603 または 0805 パーツでは、ペーストを「もう少し」または「少し少なく」印刷しても、すべてが機能しました。最新のパーツではほとんど余裕がありません。わずか 10 % の体積の違いにより、リフロー後には完璧なプリントがデッドボードになってしまう可能性があります。

人間の目ではこの違いを見ることができず、AOI の通常の 2D カメラも高さや体積を正確に測定できません。あなたは基本的に嵐の中を盲目で飛んでいるのです。

AOI が印刷ミスを見つけるのを待っていても遅すぎます。その時までに、高価なチップはすでに配置されており、ボードはオーブンに通されています。 0.4 mm BGA または Mini LED パネルの再加工は非常に難しく、基板に永久的な損傷を与えることがよくあります。

多くの工場は、新製品の導入が失敗し、顧客が注文を他の場所に移動すると脅したときに、このことを苦労して学びました。 SPI は、単一のコンポーネントを配置する前に必要なデータを提供するため、新しい、難しい製品を最初の試行でスムーズに起動できます。

あなたのチームはプリンターに何か問題があると強く感じていますが、誰もそれを証明できません。

「スキージは?ペーストは?ステンシルは?温度は?」と会議は何時間も続きます。実際の数字を持っている人はいないため、人それぞれ意見が異なります。これは、疑いが強いにもかかわらずデータがゼロの場合、最も危険な警告サインです。

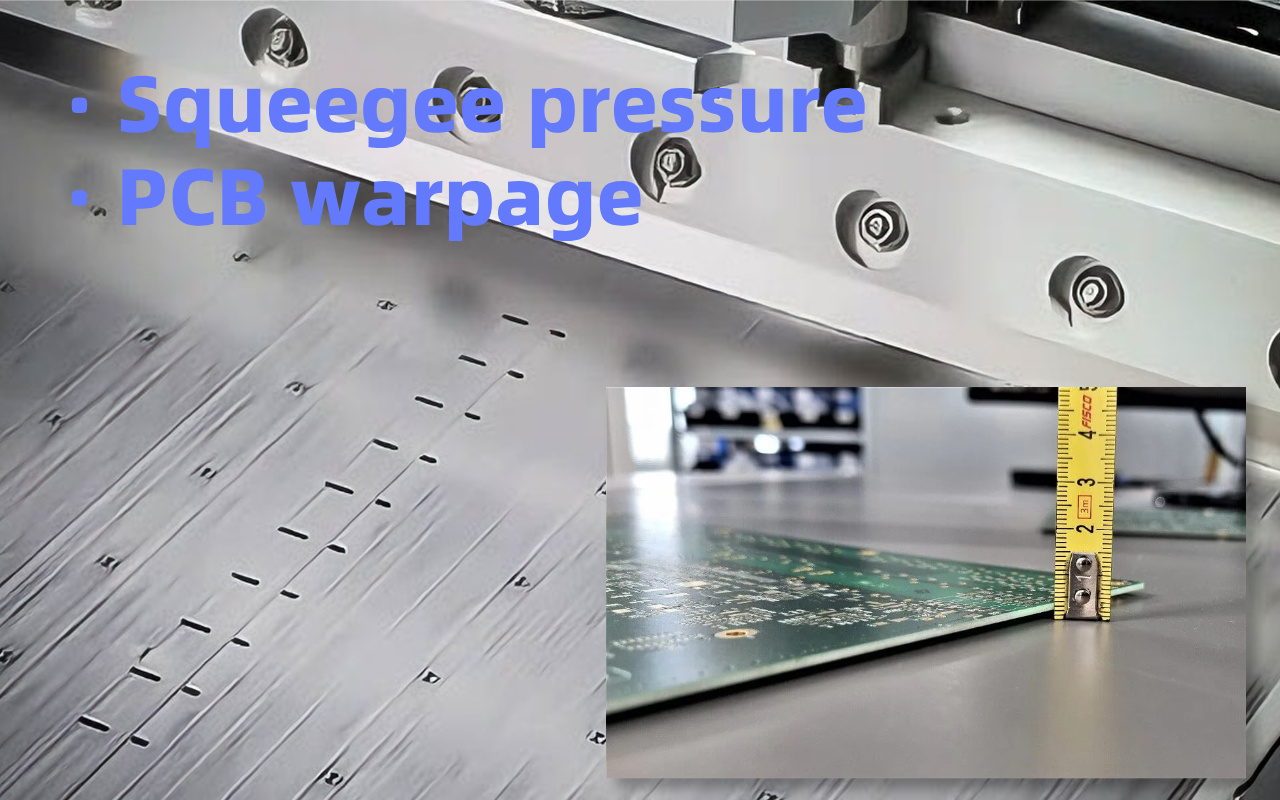

スキージのブレードは、左から右にまったく同じ力でペーストを押し出す必要があります。実際には、シリンダが摩耗したりレールが汚れたりすると、ストローク全体で圧力が 0.5 ~ 2 kg 変化する可能性があります。

この小さな変更により、基板の片面でペーストの量が 20 ~ 40 % 減少する可能性があります。手では決して感じられませんが、リフロー後の基板にはそれが現れます。

現代の薄い PCB (0.6 ~ 0.8 mm) は、自重や熱によって簡単に曲がります。わずか 100 ~ 150 μm の曲げで、パネルの中心と端の間でペーストの体積が 30 % 変化するのに十分です。

オペレーターはブリッジや半田不足を発見しましたが、その理由を説明できませんでした。 SPI は 1 回のスキャンで 3D 反りマップと体積マップを即座に作成するため、問題がどこにあるのかを正確に知ることができます。

はんだペーストは室温の湿度に敏感です。 5 °C 上昇または 10 % 湿度低下により、ペーストの巻き方が異なり、体積が 15 ~ 30 % 変化する可能性があります。同じサプライヤーからの新しいバッチのペーストは、金属含有量やフラックスのわずかな変化により、まったく異なる動作をする可能性があります。

SPI がないと、何百もの不良ボードが発生した後でのみこれを発見することになります。 SPI を使用すると、新しいバッチの最初のボードの変更が表示され、数秒で調整できます。

上記の 5 つの兆候のうち 2 つでも気づいた場合、そのメッセージは明らかです。印刷プロセスが制御不能になり、毎日コストが発生しています。幸いなことに、修正は簡単かつ迅速に完了します。

☐ AOI は同じペーストの問題 (ボリューム、ブリッジ、オフセット) でボードを停止し続けます

☐ SMT プリンターの 設定はほぼシフトごとに変更されましたが、永続的な改善はありませんでした

☐ リワーク ステーションはファインピッチ BGA / QFN / 01005 不良でいっぱいです

☐ 次の製品は 0.4 mm 以下のピッチまたは Mini LED を使用します

☐ プリンターの問題について議論しているが、何かを証明する明確な数字がない

2 枚以上の小切手 = あなたの工場はすでに毎週数千ドルの損失を出しています。

ほとんどの企業は、最終的に SPI を導入する前に、主要な顧客の監査、現場での大規模な障害、または契約の喪失を待っています。その時までに、彼らはすでに 6 ~ 24 か月分の利益を捨ててしまっています。スマートファクトリーは、痛みが耐えられなくなる前に SPI を設置します。

この機械は、再作業の削減、99 % 以上の高い歩留まり、顧客からの苦情ゼロにより、通常 6 ~ 12 か月で元が取れます。残された唯一の疑問は、「愚かな税金」を払い続けたいか、それとも今日からお金を節約し始めるか、ということです。

いいえ。AOI にはコンポーネント配置後の上面が表示されます。コンポーネントを配置する前に、はんだペーストの体積、高さ、または平面性を測定することはできません。業界データによると、3D SPI は、AOI が発見するのが遅すぎた欠陥の 60 ~ 80 % を防止します。

最新のインライン 3D SPI システムは、フル 3D 測定で 30 ~ 80 cm²/秒の検査速度を達成します。これは、ほとんどの高速配置機械よりも高速です。サイクルタイムへの影響は通常、ボードあたり 3 秒未満です。

通常の回収期間は、やり直し/スクラップ削減だけで 6 ~ 12 か月です。多品種の工場では、ROI が 6 か月未満で得られることがよくあります。自動車/医療/航空宇宙は、ゼロエスケープ要件により 3 ~ 9 か月で ROI を達成します。

安定した製品であっても、ステンシルの磨耗、ペーストのバッチの変動、および環境ドリフトの影響を受けます。何年にもわたって 1 つの製品だけを稼働させている工場では、SPI を導入した後でも 3 ~ 8 % の歩留まり向上が報告されています。

ペースト関連の欠陥に対する現在の再加工 + スクラップの 1 か月あたりのコストを計算し、12 を掛けて、SPI の価格と比較します。数学はほとんどの場合、1 つのスライド内ですべてを物語ります。