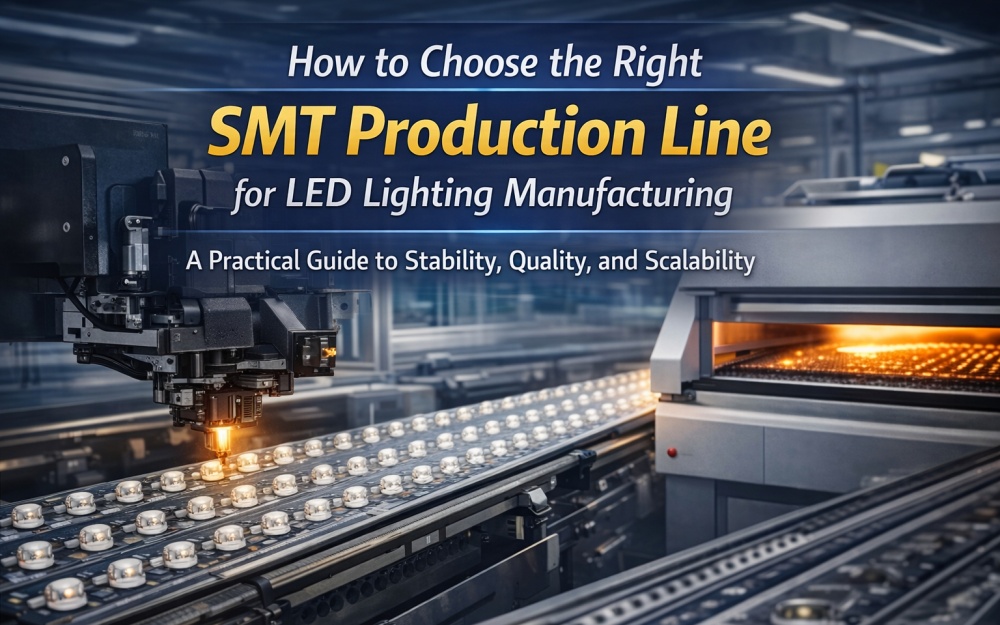

LED の照明製造に SMT の生産ラインを選択することは、単なる機器の購入ではなく、製品の信頼性、照明の一貫性、運用コストに直接影響する長期的な製造上の決定です。

多くの LED メーカーは当初、LED PCB の組み立ては コンポーネントの種類が比較的少ないため、 実際、LED 照明には、長くて薄い PCB 基板、厳格な熱要件、はんだ付けの一貫性に対する敏感さ、長期安定性への高い期待など、独特の一連の課題が伴います。不適切に構成された SMT ラインは、初期の生産では問題なく動作する可能性がありますが、数か月の動作後に徐々に色ずれ、早期光減衰、または再作業率の上昇につながります。 家庭用電化製品よりも簡単であると想定しています。

この記事は、LED の照明製造に適切な SMT 生産ラインを選択するための実践的なエンジニアリング指向のガイドを提供します。ヘッドラインのスピードだけではなく、安定性、一貫性、拡張性、コスト管理に重点を置いています。

長期的な成長を計画しているメーカーにとって、適切な LED SMT 生産ライン構成を選択すること は、現在の生産目標だけでなく、安定した品質、一貫したパフォーマンス、将来の製品アップグレードに備えた拡張性を確保することにもつながります。

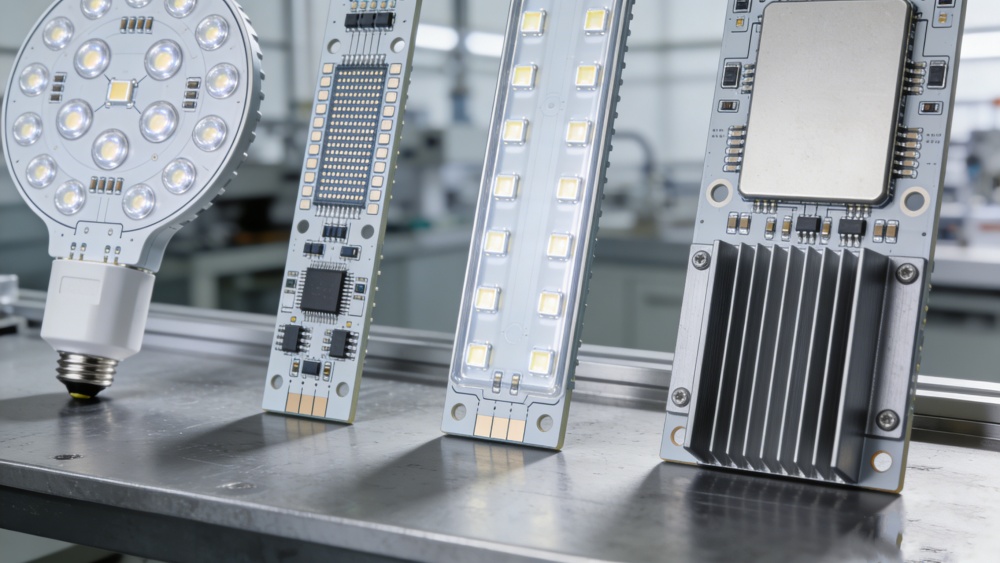

スマートフォンや小型家電とは異なり、LED 照明製品には細長く、比較的薄い PCB が使用されることがよくあります。リニア ライト、パネル ライト、屋外照明器具は通常、標準の PCB 長さを超えており、熱プロセス中に反りやすい傾向があります。

これらの特性により、以下に対してより高い要求が課されます。

印刷および配置時の基板サポート

コンベヤー 幅と輸送安定性

リフローはんだ付け時の均熱性

これらの要因を無視すると、はんだ接合部の応力、不均一な加熱、および初期検査で検出することが困難な徐々に信頼性の問題が発生する可能性があります。

LED の照明 PCB は通常、次のもので構成されます。

大量の LED チップ

繰り返しパターンの抵抗とコンデンサ

スマートフォンやウェアラブルと比較してパッケージの多様性が限られている

レイアウトは単純に見えますが、数千、または数百万の同一コンポーネント間で配置とはんだ付けの一貫性を維持することが課題となります。はんだの量や配置圧力のわずかな変動が積み重なり、完成品全体で目に見える明るさのばらつきが生じる可能性があります。

LED の製造では、極端な配置速度よりも再現性とプロセス制御が重要です。

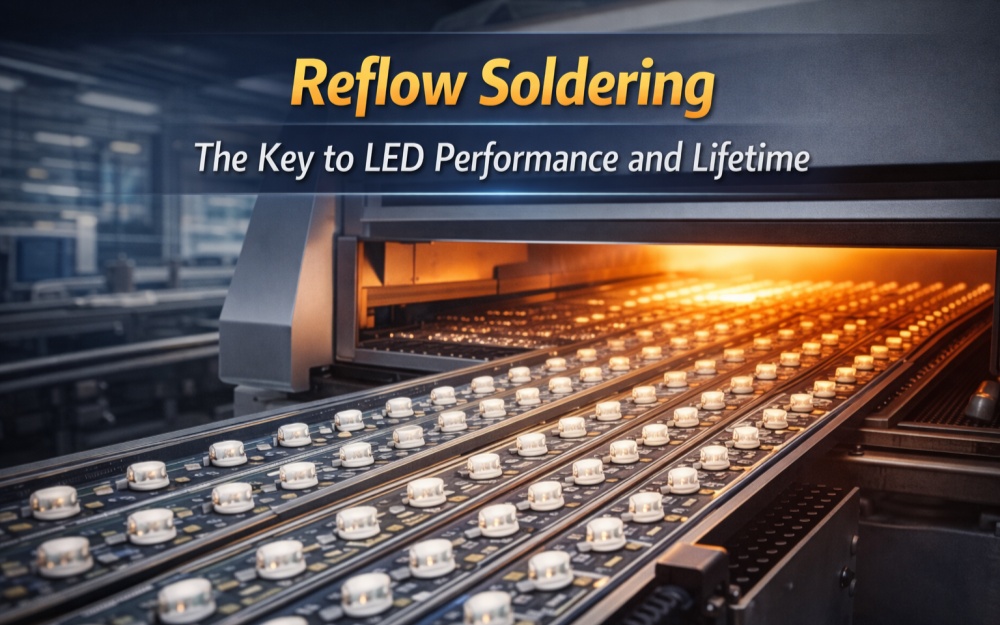

LED の性能は、はんだ接合の品質と熱挙動に直接関係しています。はんだ付けが不十分だと、次のような問題が発生する可能性があります。

ジャンクション温度の上昇

ルーメン低下の高速化

時間の経過による色の変化

寿命の短い消費者向け製品とは異なり、LED 照明は何年にもわたって確実に動作することが期待されています。ライン構成中に行われる SMT の決定は、生産開始後もずっと現場のパフォーマンスに直接影響します。

実際には、 LED 照明製造のための SMT ソリューションは、 万能のアプローチを使用するのではなく、製品構造、PCB サイズ、および熱要件に適合させる必要があります。

LED の電球とチューブは通常、PCB 程度のサイズの大量生産品です。 SMT の主な優先事項は次のとおりです。

安定したはんだ量による安定した印刷

中程度の速度で確実に配置

リフロープロセスは最大のスループットではなく均一な加熱に重点を置いています

これらのアプリケーションでは、稼働時間と歩留まりを重視したバランスの取れた SMT ラインが、超高速構成よりも優れた ROI を実現することがよくあります。

パネルライトとリニア照明器具は、基板の長さと機械的ストレスによりさらに複雑になります。これらの商品の SMT 行は次の点を強調する必要があります。

印刷および配置時の PCB サポートの強化

コンベヤー はロングボードのハンドリング用に設計されています

幅広で長い PCB にわたる温度均一性が証明されたリフロー オーブン

不適切な取り扱いや不均一な加熱により、長時間の使用後にのみ現れる微妙なはんだ接合部の疲労が発生する可能性があります。

ハイパワーおよび屋外用の LED 製品には、最高のはんだ付け信頼性が求められます。これらのアプリケーションには多くの場合、次のものが必要です。

厳密な熱プロファイル制御

オプションの窒素リフロー環境

長期的な耐久性を確保するための保守的なプロセスマージン

このような場合、熱安定性とプロセス制御に事前に投資すると、後の保証とメンテナンスのコストが大幅に削減されます。

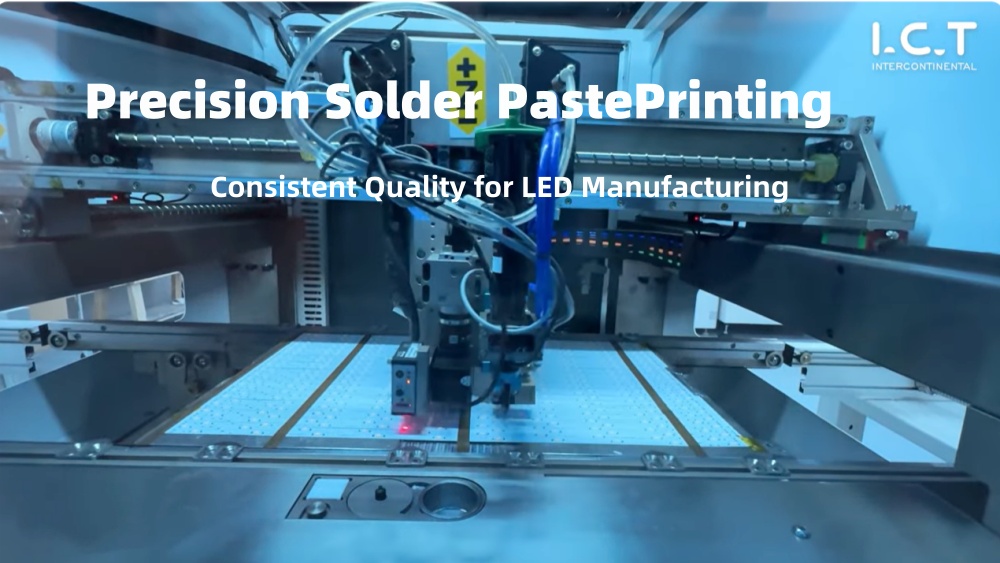

はんだペースト印刷は、LED SMT の品質の出発点です。一般的な課題には次のようなものがあります。

大きな LED パッド上のはんだ量が不均一

ロングボードでの貼り崩れやリリース不足

一貫性のないボードサポートによって引き起こされる変動

はんだ量のわずかな偏差でも、LED の傾き、不十分な熱放散、または長期的な信頼性の問題につながる可能性があります。

LED 製造用のはんだペースト プリンタを選択する場合は、次の点を優先する必要があります。

安定したフレームと再現可能なアライメント

長い PCB のための効果的な下側ボードサポート

印刷領域全体にわたる均一なスキージ圧力

速度が制限要因になることはほとんどありません。やや遅いものの、より安定したプリンタは、多くの場合、LED の生産において長期的に優れた結果をもたらします。

LED PCB の安定した再現可能なはんだ ペースト印刷プロセスは、 多くの場合、特に長い基板や大きな LED パッドの場合、より高い印刷速度よりも価値があります。

はんだペースト検査 (SPI) はすべての LED 工場に必須ではありませんが、次の場合にはその価値がますます高まります。

中量から大量の生産

ハイパワーまたは輸出グレードの LED 製品の製造

はんだ関連の欠陥や明るさのムラに悩まされている

SPI は、配置およびリフローの前に、はんだ量の変動を早期に検出し、問題を増幅させます。

LED コンポーネントは機械的ストレスに敏感です。過度の配置力により、AOI 中に目に見える欠陥がなくてもチップの内部が損傷する可能性があります。

主な考慮事項は次のとおりです。

調整可能な配置力制御

安定したノズル位置調整

長期にわたる実稼働にわたる一貫した配置動作

LED SMT の場合、穏やかで再現可能な配置がピークの配置速度を上回ることがよくあります。

高い CPH 数値は魅力的に見えるかもしれませんが、LED の製造業は次のようなメリットをさらに享受できます。

長期間にわたって安定した配置精度

長時間の生産シフト中のドリフトを最小限に抑える

最大生産量ではなく、低い不良率

マシンの動作はわずかに遅くなりますが、一貫して、手戻りが減り、より高い実効生産性が得られることがよくあります。

LED アセンブリ用の SMT ピック アンド プレース マシン を評価する場合、多くの場合、ヘッドラインの CPH 数値よりも長期的な配置安定性と力制御の方が重要です。

多くの LED ボードは、LED チップと標準の抵抗、コンデンサ、またはコネクタを組み合わせています。ピックアンドプレイスシステムは次のことを行う必要があります。

混合コンポーネントのサイズをスムーズに処理

さまざまな製品バリエーションの迅速なプログラム変更をサポート

頻繁に再校正を行わなくても精度を維持

LED 製品ラインが多様化するにつれて、柔軟性の重要性がますます高まっています。

LED 照明に適した リフローはんだ付けソリューションを選択することは 、はんだ接合の完全性、熱的一貫性、および長期的な LED 性能において決定的な役割を果たします。

リフローはんだ付けは、LED の信頼性にとって最も重要なプロセスです。一般的な課題には次のようなものがあります。

長い PCB 秒にわたる不均一な加熱

一貫性のないソーク温度とピーク温度

はんだ疲労を引き起こす過度の熱ストレス

安定した再現可能な熱プロファイルは、一貫した光出力と長い耐用年数に不可欠です。

窒素リフローは、特定の LED 用途に利点をもたらします。

酸化の減少

はんだ濡れ性の向上

より一貫した接合形成

ただし、運用コストも増加します。多くの標準的な LED 製品では、適切に制御されたエア リフロー プロセスで十分です。通常、窒素は高出力またはプレミアムグレードの LED 製造に正当化されます。

長い LED 基板の場合、リフロー炉の設計が重要になります。主な要因には次のようなものがあります。

適切な加熱ゾーンの長さ

安定したエアフロー設計

基板の幅と長さにわたる温度均一性が証明されています

短期的なテスト結果は許容範囲内に見えるかもしれませんが、長期的な一貫性が実際の製造の成功を左右します。

LED SMT の欠陥は、高密度の家庭用電化製品の欠陥とは異なります。典型的な問題には次のようなものがあります。

LED の位置ずれまたは傾き

はんだの不足または過剰

極性エラー

欠落しているコンポーネント

検査戦略は、一般的な高密度 PCB 要件ではなく、これらの欠陥タイプに合わせて調整する必要があります。

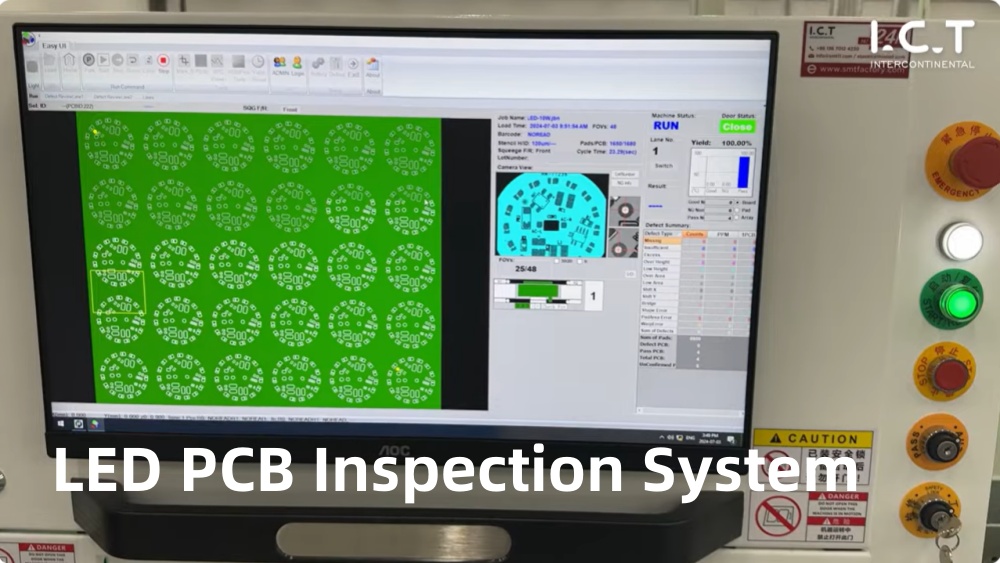

自動光学検査 (AOI) は、LED SMT ラインで広く使用されています。効果的な AOI セットアップでは、次の点に焦点を当てます。

LED 位置精度

微小欠陥の検出ではなく、はんだ接合部の形状

不必要な複雑さを排除した高い検査速度

過度に複雑な AOI プログラミングでは、歩留まりが向上せずにコストが増加することがよくあります。

LED PCB アセンブリの 適切なAOI 検査では 、過度に複雑な欠陥分類ではなく、位置合わせ、極性、はんだの外観に焦点を当てる必要があります。

すべての LED 工場が初日から SPI と AOI を完全にカバーする必要があるわけではありません。実際的なアプローチは次のとおりです。

配置と極性制御のために AOI から開始します

量または品質の要件が増加するにつれて、SPI を導入します

検査への投資は、生産規模や顧客の期待に応じて増加するはずです。

多くの LED メーカーは単一の SMT ラインから始まります。重要なのは、初期構成が次のとおりであることを確認することです。

将来の拡張を制限しない

追加の機器をスムーズに統合可能

早期の陳腐化を回避

モジュール式の計画によりリスクが軽減され、資本投資が保護されます。

LED SMT 行では、特定の機器はより高い初期仕様から恩恵を受けます。

安定した熱性能を発揮するリフロー炉

機械的安定性が高いプリンター

長尺基板にも対応可能な搬送システム

検査深度や配置速度などの他の要素は、多くの場合、後でアップグレードできます。

機器の仕様が過剰になると、投資が不足するのと同じくらい問題が発生する可能性があります。よくある間違いには次のようなものがあります。

単純な LED レイアウトのために過剰な速度を買う

実際のニーズを超えた検査への投資

スマートフォン SMT の設定を調整せずにコピーしています

バランスのとれた計画により、製品ライフサイクル全体にわたって最適なコストパフォーマンスが保証されます。

繰り返し発生するエラーには次のようなものがあります。

安定性よりもスピードを優先

熱一貫性の影響を過小評価する

長い PCB の処理課題を無視する

LED SMT を家電製品のアセンブリと同じものとして扱う

これらの間違いを早期に回避することで、後のコストと運用ストレスを大幅に節約できます。

長期的な安定性を求めるメーカーの場合、 LED 照明用の完全な SMT 生産ラインは、 個別の機械の集合ではなく統合システムとして設計される必要があります。

LED の照明製造に適切な SMT 生産ラインを選択するには、考え方を変える必要があります。成功は、最大速度や最小の初期コストによって定義されるのではなく、長期的な一貫性、信頼性、拡張性によって定義されます。

適切に設計された LED SMT 行は以下を実現します。

安定したはんだ付け品質

一貫した照明パフォーマンス

手戻りと保証のリスクを軽減

持続可能な製造業の成長

主要な仕様ではなく実際のプロセス要件に焦点を当てることで、LED のメーカーは、現在のニーズと将来の拡張の両方を自信を持ってサポートする SMT の生産ラインを構築できます。