ほとんどの PCBA 工場は、 間違った X 線装置を選択しているのではなく、 間違った問題に対して適切な装置を選択しているのです。.

PCBA の検査に単一の「最適な」X 線システムはありません。検出する必要がある欠陥、稼働する生産量、製品が達成する必要がある信頼性に真に適合する X 線システムのみが存在します。

電子機器における X 線検査の仕組み を理解することは 、強力な検査ツールに投資するか、実際には使用しない機能にお金を払うかの違いです。

多くの購入者は、高解像度、高倍率、より高度なモードなどの仕様を比較することによって X 線を選択します。実際には、ここから損害の大きい間違いが始まります。

X 線装置は、理論上の機能に基づいて選択するのではなく、PCBA ラインが日常の生産で直面する特定の検査問題に基づいて選択する必要があり ます 。ツールが問題に適合しない場合、その結果、未使用の機能に過剰な支出が発生するか、実際に重要な欠陥が見逃されることになります。

モデルや仕様を確認する前に、まず プロセスで X 線検査が必要な 理由を定義する必要があります。

生産における BGA のボイドを定量化し 、IPC 合格基準への準拠を保証することシステムは、シフト、オペレーター、製品バッチ全体にわたって、安定した比較可能な結果を提供する必要があります。 が目標の場合、再現性と測定の一貫性が重要です。

障害分析はまったく別のタスクです。返品された基板や、ヘッドインピローやマイクロクラックなどの稀な欠陥を調査する場合、速度よりも柔軟性と高倍率が重要になります。この場合、自動化されたスループットよりも、予期せぬ問題領域を調査する能力の方が重要です。

インライン X 線検査は、 リアルタイムの品質管理に重点を置いています。すべての基板が検査され、欠陥が即座に検出され、プロセスの問題が拡大する前に修正できます。これは、大量生産に適したアプローチです。

オフライン X 線システムは別の目的を果たします。これらは、サンプリング検査、NPI 検証、および検査の深さとオペレータの制御がサイクル タイムを上回る詳細なトラブルシューティングに最適です。多くの工場にとって、オフライン検査はコストと洞察の最適なバランスを実現します。

大量生産では、サイクル タイム、自動化、一貫性が厳しく要求されます。ラインの速度を低下させる検査ステップはすぐにボトルネックになります。

NPI および少量運用環境では、代わりに適応性が重視されます。頻繁な設計変更、さまざまな基板サイズ、およびさまざまな種類のコンポーネントを、継続的な再プログラミングなしで処理できる能力は、多くの場合、速度よりも重要です。

このステップをスキップするのが、めったに使用しない機能に対して過剰な料金を支払う最も早い方法です。仕様やシステム構成を比較する前に、ボードがどのようなもので、実際のリスクがどこに存在するのかを明確に把握する必要があります。効果的な X 線の選択は常に、製品の複雑さを検査要件にマッピングすることから始まります。

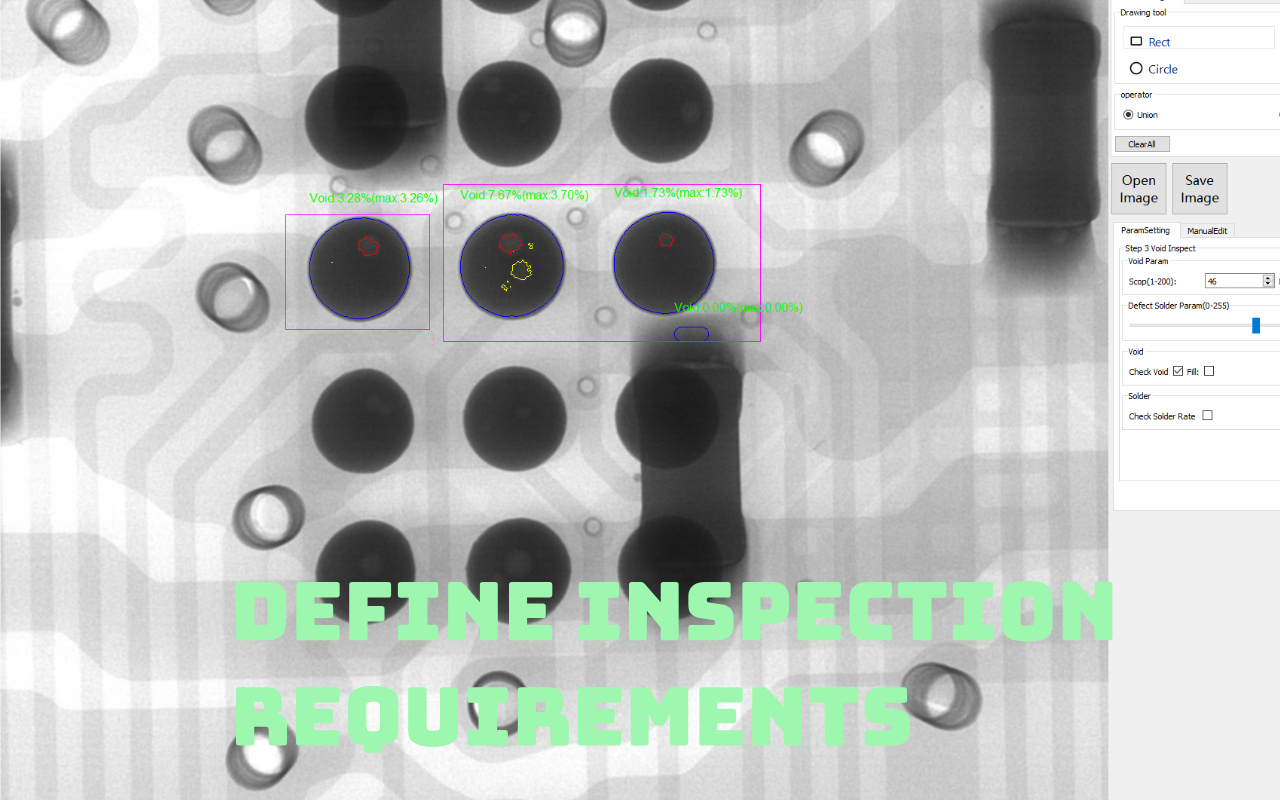

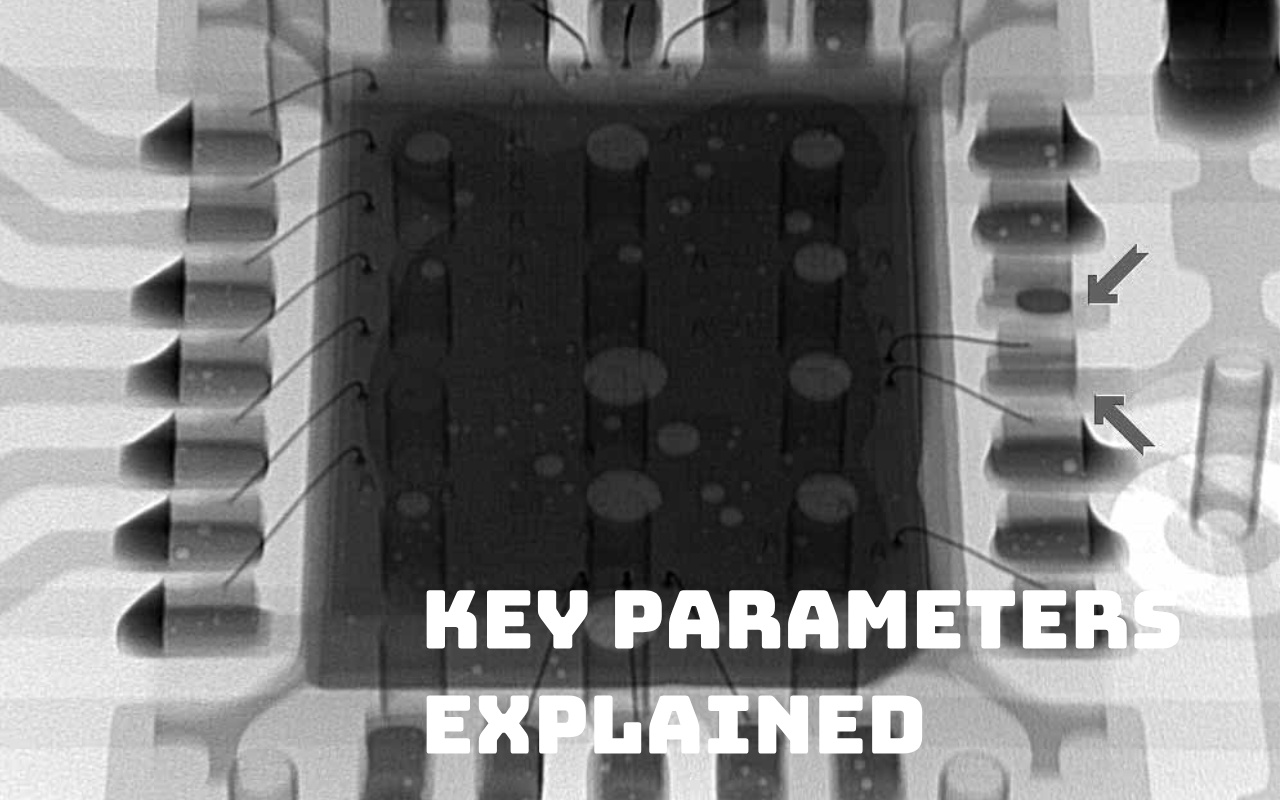

コンポーネントのパッケージが異なれば、検査の課題も大きく異なります。 BGA、CSP、LGA などの下端終端デバイスには、はんだボールの明確な視覚化と信頼性の高いボイド測定が必要です。大きなサーマルパッドを備えた QFN パッケージでは、単純な存在検出ではなく、広いはんだ領域にわたるボイド率を正確に計算する必要があります。一方、ファインピッチ IC やスルーホールはんだ接合では、不十分なはんだ、ブリッジ、または不完全なバレル充填を明らかにするために、浸透能力と画像のコントラストに依存します。

コンポーネントの種類ごとに検査システムに異なる方法で負荷がかかるため、ボード上のパッケージの組み合わせによって、実際に必要な解像度、チルト機能、CT 再構成の程度が直接決まります。

すべての検出可能な欠陥が同じリスクを伴うわけではありません。ほとんどの PCBA メーカーにとって、長期信頼性に真の影響を与える欠陥には、BGA のはんだ接合における過剰または不均一なボイド、断続的な故障につながるヘッドインピローの開口、底面終端コンポーネントの下の隠れたブリッジまたは不十分なはんだ、および不適切なスルーホールバレル充填が含まれます。

IPC-7095 などの業界標準では、アプリケーションのクラスに応じて一定のボイド率が許可されています。つまり、検査はボイドを検出するだけでなく測定できるほど正確でなければなりません。同時に、これらの欠陥の多くは、完全な 3D CT 検査を自動的に必要とするわけではありません。多くの場合、適切に選択された角度からのビューと一貫した測定方法があれば、完全な断層撮影のコストやサイクル時間を必要とせずに、信頼性の高い判断を下すのに十分です。

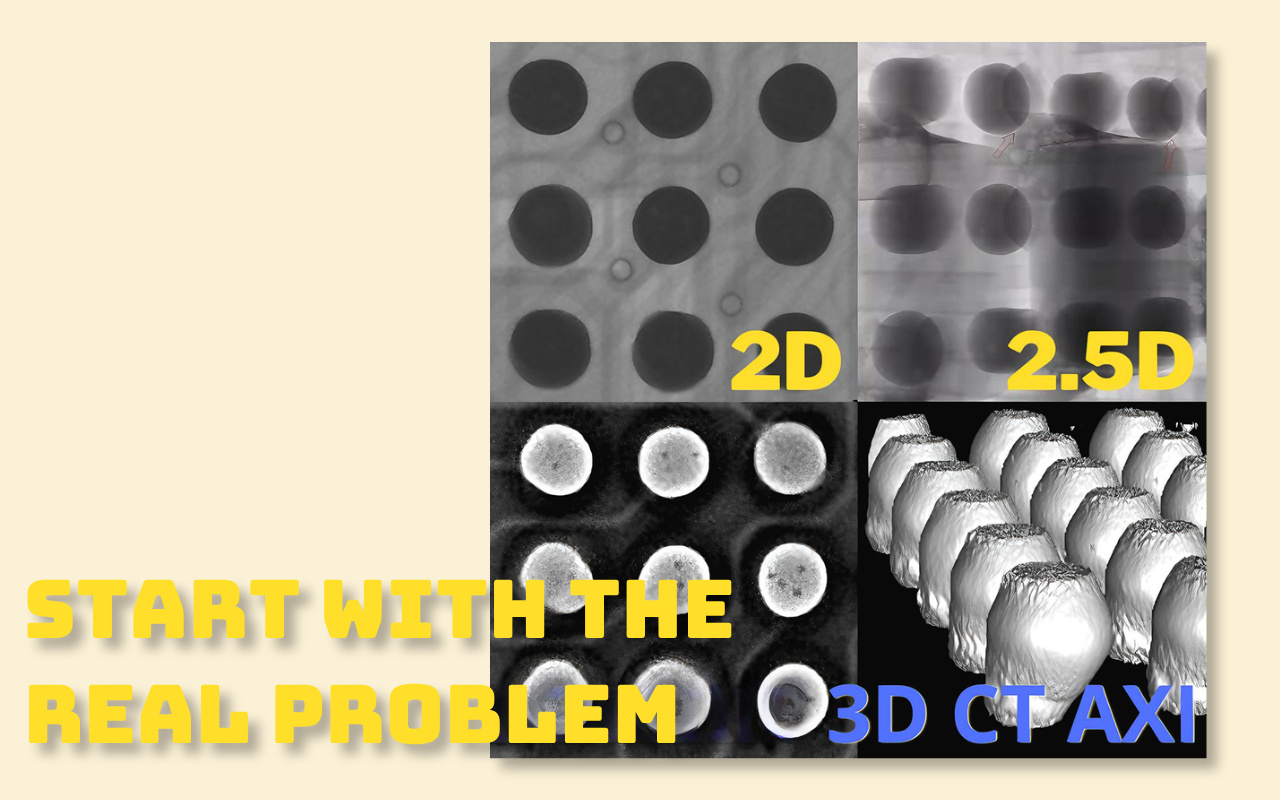

選択する検査技術によって、システムに対する長期的な満足度のほとんどが決まり、総コストのかなりの部分が決まります。重要なのは、利用可能な最先端のテクノロジーを選択することではなく、実際に制御する必要がある欠陥に検査レベルを一致させることです。

2D X 線検査は、基本的なボイド検出、単層はんだ接合部の評価、深さ情報よりも迅速な結果が重要な故障解析に適しています。これは、低から中量の生産、コスト重視の環境、または完全な体積再構築の必要性よりも柔軟性とスピードの方が重要なエンジニアリング ラボでよく使用されます。その利点は、検査速度が速く、操作が簡単で、導入コストが最も低いことです。

2.5D X 線は、検出器またはサンプルを傾けて斜めのビューを作成することにより、深さの洞察を追加します。これにより、フル CT スキャンによる時間の犠牲を伴うことなく、空隙の位置を特定し、隠れた接合部の分離を特定し、Z 軸関連の欠陥をより適切に評価することが可能になります。多くの SMT ライン、特に両面基板を使用しているラインや、時々頭が枕に当たるリスクに直面しているラインでは、2.5D 検査が検査深さ、スループット、コストの最適なバランスを提供します。

検査精度を犠牲にできない場合には、フル 3D コンピュータ断層撮影が最適です。自動車、医療、航空宇宙エレクトロニクスにおけるアプリケーションでは、多くの場合、複雑なはんだ構造における正確なボイド定量化と、プロセス検証のための完全な層ごとの再構築が必要です。 3D CT は比類のない鮮明さと測定の信頼性を提供しますが、システムコストが高く、スキャン時間が遅いため、すべての基板の日常的な検査ではなく、信頼性の高い生産や高度なプロセス開発に最適です。

仕様書では極端な数値が強調されることがよくありますが、実際の X 線性能は主要なパラメーターのバランスがどの程度取れているかによって決まります。通常、単一のヘッドライン仕様に焦点を当てると、測定可能な検査上のメリットが得られずにコストが高くなることにつながります。これらのパラメータがどのように相互作用するかを理解することは、日々の PCBA 生産で確実に動作するシステムを選択するために重要です。

ほとんどの BGA 検査タスクでは、特にボールピッチが 0.4 mm 以上の場合、3 ~ 5 μm の範囲の分解能ですでに十分です。このレベルでは、ボイド、崩壊の問題、およびほとんどのはんだ接合の異常がはっきりと目に見えて測定可能になります。

サブミクロンの分解能は、非常に微細な構造を検査する場合、または高度な故障解析を行う場合にのみ役立ちます。日常的な PCBA 検査では、利点を上回るトレードオフが生じることがよくあります。通常、解像度が高くなると視野が狭くなり、スキャン時間が増加し、欠陥検出能力が比例して向上することなく、システムコストが大幅に上昇します。

幾何学的拡大により細部の視認性が向上しますが、常に視野が犠牲になります。倍率が上がると、目に見える検査領域が狭くなり、同じ基板をカバーするにはより多くの画像が必要になることを意味します。

大きいまたは複雑な PCB の場合、倍率が高すぎると検査時間が大幅に増加し、スループットが低下する可能性があります。実際の目標は、倍率を最大化することではなく、検査領域全体を効率的にカバーしながら、対象の欠陥を明確に解決できるレベルを選択することです。

管出力は、X 線が物質をどの程度透過するかを決定しますが、出力が大きいほど自動的に画像が良好になるわけではありません。より高い kV レベルは、厚い多層基板、銅含有量の多い設計、またはシールドやヒートシンクを備えたコンポーネントに役立ちます。

ほとんどの PCBA アプリケーションでは、90 ~ 130 kV の管出力範囲により、透過と画像コントラストの効果的なバランスが得られます。この範囲を超えると、薄いはんだ接合部のコントラストが低下することが多く、ボイドや微妙な欠陥の見分けが容易になるというよりもむしろ困難になります。多くの場合、過剰な管出力は検査品質を改善するどころか低下させます。

X 線システムが生産フローのどこに配置されるかは、スループット、検査戦略、投資収益率に直接影響します。インライン X 線は最終的な目標とみなされがちですが、すべての工場にとって自動的に正しい選択となるわけではありません。

オフライン X 線システムは最高レベルの柔軟性を提供します。ラインバランスを崩すことなく、幅広い基板サイズ、製品タイプ、検査タスクに対応できます。初期投資が少なく、メンテナンス要件がシンプルで、オペレータのアクセスが容易なオフライン システムは、サンプリング検査、NPI 検証、および詳細なトラブルシューティングに最適です。

多くの工場、特に混合製品や中程度の量を生産している工場では、オフライン X 線は、新たなボトルネックやレイアウト制約を導入することなく、必要なすべての検査機能を提供します。

インライン X 線検査は、生産量が多く安定している場合 (通常、月当たり基板が 10,000 枚を超える場合)、および欠陥の伝播を防ぐために即時フィードバックが必要な場合に価値があります。このような場合、すべての基板の自動検査により、下流での手戻り作業が大幅に削減され、プロセスの安定性が向上します。

ただし、インライン システムはコストも高く、必要な床面積も大きくなり、サイクル タイムの制限も厳しくなります。中量生産または少量生産の場合、これらの要素が利点を上回ることが多く、インライン X 線は生産性の向上ではなく過剰投資になります。

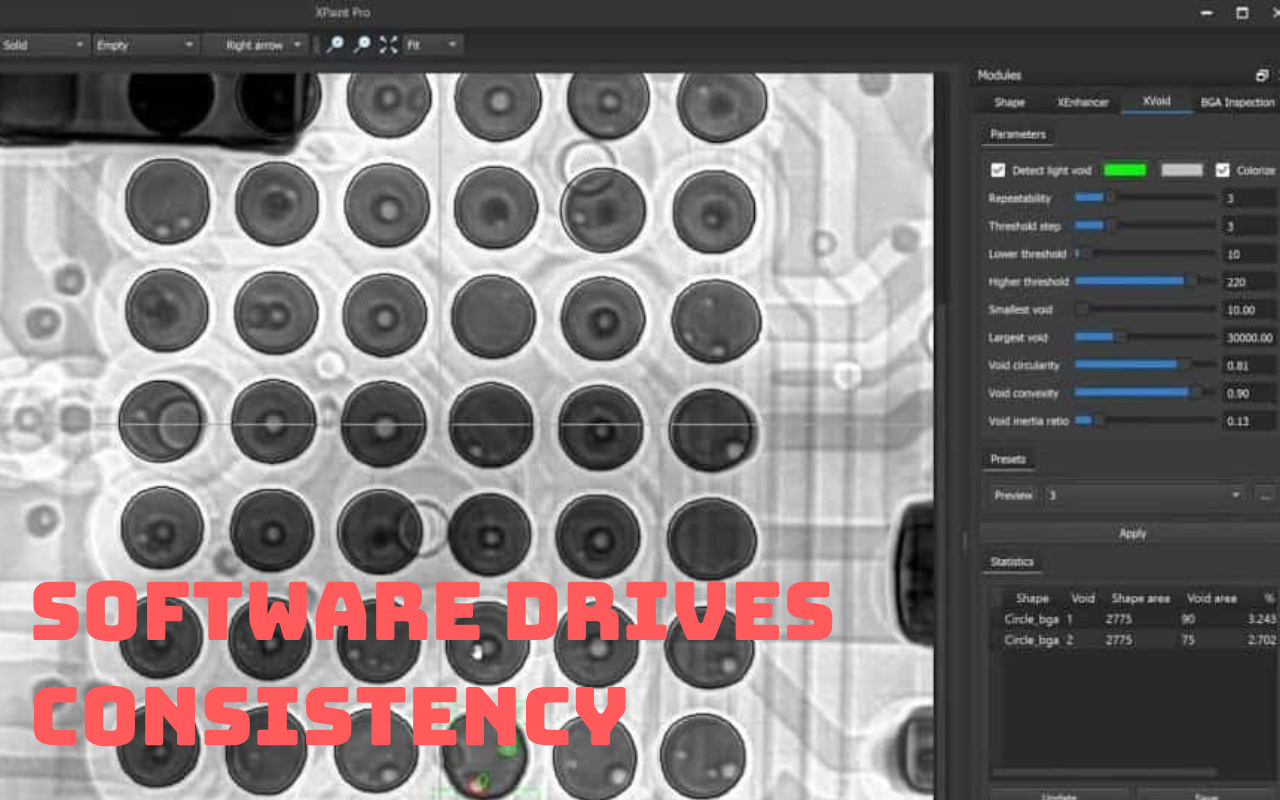

最高の光学系や X 線管であっても、その背後にインテリジェントなソフトウェアがなければ、提供できる価値は限られています。毎日の PCBA 検査では、ソフトウェアによって、欠陥がどの程度一貫して特定されるか、結果がオペレーターの経験にどの程度依存するか、単一のパスや判断を超えて検査データがどの程度有用になるかが判断されます。

手動によるボイド推定は、特に異なるオペレーターやシフト間で主観性と不一致をもたらします。最新の X 線ソフトウェアは、アルゴリズムを使用して IPC 許容基準に従ってボイド率を自動的に計算し、再現可能で比較可能な結果を生成します。

このレベルの一貫性はプロセス制御にとって不可欠です。ボイド データが信頼性が高く客観的であれば、エンジニアは傾向を追跡し、欠陥を印刷またはリフロー パラメータと関連付けて、視覚的な判断だけに頼るのではなく、情報に基づいた調整を行うことができます。

内蔵の欠陥ライブラリと AI 支援画像分析により、オペレーターの学習曲線が大幅に短縮されます。生の画像を最初から解釈するのではなく、システムは疑わしい領域を強調表示し、ボイド、ブリッジ、開口などの一般的な欠陥タイプを分類します。

これにより、検査の決定が迅速化されるだけでなく、経験豊富な担当者への依存も軽減されます。シフトが交代している工場や検査専門家が限られている工場では、堅牢なソフトウェアによって検査の一貫性とスループットが直接的に向上します。

X 線検査データは、分離されていない場合、はるかに価値が高くなります。 SPC データ、画像、欠陥統計をシームレスにエクスポートすることで、長期的な歩留まり分析とトレーサビリティが可能になります。

X 線検査は、MES または工場データ システムと統合すると、欠陥の傾向を特定の製品、プロセス、時間枠に結び付けることで、インダストリー 4.0 の取り組みをサポートします。これにより、X 線がスタンドアロンの検査ツールからプロセス最適化の中核要素に変わります。

X 線装置の購入価格は出発点にすぎません。システムの耐用年数全体にわたって、運用費、メンテナンス、間接費は初期投資と同等、またはそれを超えることがよくあります。持続可能な意思決定を行うには、総所有コストを理解することが重要です。

初期費用が低いからといって、必ずしも全体的な費用が下がるとは限りません。密閉チューブ システムは通常、メンテナンスが最小限で済み、フィラメントの交換が不要なため、運用コストが予測可能になります。ただし、多くの場合、達成可能な解像度と柔軟性が制限されます。

オープンチューブシステムは、より高いパフォーマンスとより高い分解能を提供しますが、定期的なフィラメントの交換とより積極的なメンテナンスが必要です。これらの継続的なコストは、単独で評価するのではなく、パフォーマンス上の利点と並行して考慮する必要があります。

密封された X 線管は通常、最小限のメンテナンスで 8,000 ~ 15,000 動作時間の範囲の寿命を実現します。オープンチューブでは計画的なサービス介入が必要になる場合があり、これによりダウンタイムとメンテナンス計画の考慮事項が発生します。

ハードウェアのメンテナンスに加えて、オペレーターとエンジニアのトレーニング時間も総所有コストに影響します。直感的なソフトウェアと安定したワークフローを備えたシステムは、トレーニングのオーバーヘッドを削減し、信頼性の高い検査結果を得るまでに必要な時間を短縮します。

投資収益率はアプリケーションによって大きく異なります。大量品質管理では、ROI は主に、やり直し作業の削減、スクラップ率の低下、プロセス ドリフトの迅速な検出によって決まります。 NPI および障害分析環境では、根本原因の迅速な特定、デバッグ サイクルの短縮、フィールド リターンの減少によって価値が生まれます。

どちらの場合も、最も成功する投資は、システムの機能が理論上の最大パフォーマンスではなく、実際の検査ニーズに密接に一致するものです。

購買ミスのほとんどは、予算不足によって引き起こされるのではなく、検査タスクに実際に必要なものを誤って判断することによって引き起こされます。以下の落とし穴は、あらゆる規模の PCBA 工場で繰り返し発生します。

よくある間違いの 1 つは、2.5D 検査ですでに十分な可視性が得られているにもかかわらず、完全な 3D CT 機能に過剰投資してしまうことです。これにより、コストが大幅に高くなり、検査速度が遅くなり、日々の生産にほとんど付加価値を与えない機能が十分に活用されなくなります。

もう 1 つの頻繁なエラーは、視野、ソフトウェアの使いやすさ、検査ワークフローを無視して、ほぼ解像度の数値のみに焦点を当てていることです。非常に高い解像度は、データシート上では印象的に見えるかもしれませんが、多くの場合、実際の欠陥検出が改善されることなく、カバーエリアが減少し、検査時間が増加します。

ソフトウェアも広く過小評価されています。複雑なインターフェイスを備えたシステムや自動化が制限されているシステムは、ハードウェアの品質に関係なく、導入を遅らせ、オペレーターへの依存度を高め、検査の一貫性を低下させます。

最後に、多くの購入者は床面積、基板の取り扱いフロー、放射線遮蔽要件などの実際的な要素を見落としています。これらの問題は、多くの場合、レイアウトの変更やワークフローの中断によって費用がかかり、修正が困難になるインストール後に初めて表面化します。

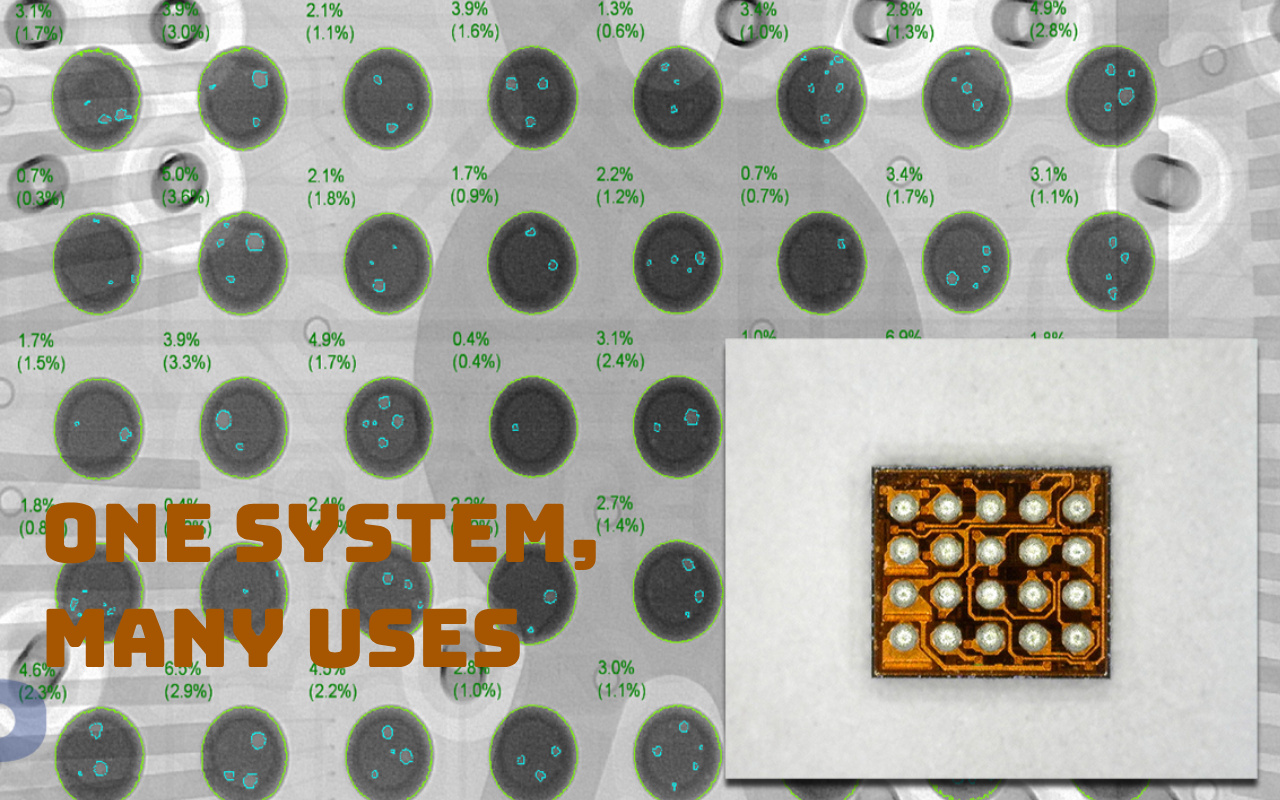

検査要件がシステムの選択にどのように反映されるかを説明するために、単一の汎用性の高いオフライン X 線プラットフォームが、過剰な構成を行わずに複数の現実世界のシナリオをどのようにサポートできるかを検討してください。

中量の家庭用電化製品の生産では、多くの場合、基本的な BGA ボイド検査が主な要件となります。この場合、自動ボイド測定を備えた 2D または 2.5D システムは、生産を遅らせたり検査コストを増加させたりすることなく、迅速で再現性のある結果を提供します。

自動車エレクトロニクスにおける NPI およびプロセス検証では、検査の優先順位が変わります。同じシステムは、傾斜ビューと柔軟なナビゲーションを使用して、完全な CT スキャンを必要とせずに、初期段階の枕内頭リスクやはんだ接合部の分離を明らかにできます。これにより、エンジニアは検査時間を管理しながら、プロセスの弱点を迅速に特定することができます。

構成の決定は、コストと機能のバランスを取る上で重要な役割を果たします。ほとんどの SMT アプリケーションでは、スポット サイズ 5 μm 近くで約 90 kV で動作する閉管システムにより、信頼性の高い検査に十分な透過性と画像の鮮明さが得られます。

CNC スタイルのプログラミングと直感的なナビゲーションと組み合わせると、I.C.T-7900 などのシステムにより、さまざまなボードや製品にわたって効率的なサンプリングが可能になります。このアプローチは、過剰に仕様化された検査プラットフォームの複雑さや費用を発生させることなく、日常的な品質チェックとより詳細なエンジニアリング分析の両方をサポートします。

安全性とコンプライアンスはオプションの詳細ではなく、オペレーターの保護、規制当局の承認、システムが中断することなく継続的に稼働できるかどうかに直接影響します。これらの要因を無視すると、多くの場合、予期しないダウンタイムが発生したり、設置後に費用のかかる改修が必要になったりします。

最新のキャビネット スタイルの X 線システムは、包括的なシールドとインターロック保護を備えて設計されています。通常の動作では、放射線漏れは通常、FDA および OSHA の制限をはるかに下回っており、多くの場合、筐体から 5 cm の距離で測定すると 0.5 mR/hr を下回ります。

効果的な放射線安全性は、時間、距離、遮蔽を適切に制御することで被ばくを最小限に抑えるという ALARA 原則に従っています。これらの原則がシステム設計と日常の操作手順に組み込まれている場合、X 線検査はオペレーターにとって安全であり、規制基準に準拠した状態が維持されます。

長期的な信頼性は、事前のメンテナンス計画に依存します。年に一度の校正、定期的なシステムチェック、定期的な真空管性能検証により、安定した画質と検査精度を維持できます。

密閉チューブ システムは一般に、予測可能な寿命と最小限のメンテナンス要件を備えているため、計画外のダウンタイムが削減されます。一貫した稼働時間を確保するために、多くの工場では、メンテナンスを後付けとして扱うのではなく、所有権戦略の一環としてサービス契約と予備計画も組み込んでいます。

X 線システムを導入する前に、次のチェックリストを実行して、検査ニーズとシステム機能の整合性を確認してください。

まず、どのボードとコンポーネントの種類が最も頻繁に検査されるかを特定します。ボイド、ヘッドインピロー、ブリッジ、不十分なはんだなど、検出する必要がある特定の欠陥を定義します。新たな運用ボトルネックの発生を避けるために、必要な日次または時間ごとのスループットを明確にします。

インラインとオフラインのどちらの配置が生産フローに最も適しているかを決定します。自動ボイド計算、画像解析ツール、MES または SPC の統合など、どのソフトウェア機能が不可欠であるかを評価します。最後に、システムが地域の放射線安全性とコンプライアンスの要件をすべて満たしていることを確認し、設置の遅延や運用上の制限を回避します。

X 線の選択を成功させるには、検査技術を選択する前に、欠陥のリスクと生産量を明確に定義することから始まります。 2D、2.5D、および 3D CT 間の適切なバランスは、最大仕様ではなく、アプリケーションのニーズによって決まります。

バランスのとれたシステム設計と強力なソフトウェア機能は、極端な解像度だけよりも常に大きな価値をもたらします。多くの工場にとって、オフライン X 線検査は柔軟性、パフォーマンス、コストの最も実用的な組み合わせを提供しますが、インライン システムは真の大量生産環境でのみ正当化されます。

何よりも、総所有コストが決定の指針となるはずです。実際の問題を解決せずにコストを増加させる過剰な機能の指定を避け、耐用年数全体にわたって経済的かつ一貫して信頼性の高い検査結果を提供する X 線システムを選択してください。

いいえ、最も基本的な BGA のボイド チェックとプロセス モニタリングには、2D または 2.5D システムで十分であり、コストははるかに低くなります。 3D CT が不可欠になるのは、ボイドの Z 軸方向の正確な位置 (境界面と中心など)、両面基板の層分離、または体積定量化が必要な厳格な自動車/医療規格への準拠が必要な場合のみです。背景から始めます: リフロー中に閉じ込められたフラックスガスからボイドが形成されます。 IPC-7095 では、製品クラスに応じて、ボール内の総ボイドを最大 25 ~ 30% まで許容します。

傾斜ビューを備えた優れた 2.5D システムは、隙間のサイズ、位置、枕に頭が入るリスクを確実に明らかにします。例: 家庭用電化製品工場では、優れた歩留り管理を備えた 100% サンプリングのために 2.5D オフライン システムを日常的に使用しており、CT と比較して 40 ~ 60% を節約しています。

ROI は、回避される欠陥回避コストに依存します。ステップには次のものが含まれます: 隠れた欠陥から現在の再作業/フィールド故障率を推定します (例: BGA 問題の場合は 2 ~ 5%)。故障したボードごとの平均コストを計算します (再加工 $50 ~ 200、現場返品 $500+)。年間の取引量を掛けると、潜在的な節約額が得られます。システムの TCO (購入 + 3 ~ 5 年のメンテナンス/トレーニング) を減算します。節約額を投資回収期間の TCO で割ります。大量生産ライン (年間 50,000 ボード以上) では、再作業の削減により 12 か月未満の投資回収が見込まれることがよくあります。

少量/NPI は、デバッグの高速化と顧客からの苦情の減少によって価値を高めます。実際の例: ある中規模工場では、オフライン X 線を追加した後、BGA の手戻り作業が 80% 削減され、労働力の節約だけで機械の代金を 18 か月で支払いました。

最新の密閉管システムでは、精度と安全性の遵守のための毎年の校正/認証、定期的な検出器の洗浄、およびソフトウェアの更新など、最小限のメンテナンスが必要です。オープンチューブモデルでは、1 ~ 2 年ごとにフィラメントの交換が必要です。予防サービス契約の予算 (年間購入価格の 5 ~ 10%)。

毎日: 簡単なウォームアップと安定性のチェック。放射線安全性調査を毎年実施。適切なケアを行えば、稼働時間は通常 98% を超えます。 AOI と比較すると、移動光学系が汚染されないため、X 線メンテナンスのコストが低くなります。

月あたり 20 ~ 30,000 ボード未満のボリュームの場合はほとんどありません。インラインでは複雑さ、スペース、コストが増加しますが、サイクルタイムがタクトを超えるとラインのボトルネックになる危険性があります。ほとんどの中量工場では、5 ~ 20% のサンプリングとリフロー後の AOI/SPI にオフライン システムを使用し、より少ない投資で同等の品質を実現しています。インラインは、100% の隠れジョイント検査が必須である場合 (航空宇宙など)、またはやり直しコストが非常に高い場合にのみ効果を発揮します。

例: 多くの自動車サプライヤーは、迅速なフィードバックのためにラインの近くにオフライン 2.5D X 線を配置し、中規模の生産を成功させています。

非常に重要です。多くの場合、生のハードウェア仕様以上のものです。優れたソフトウェアは、自動ボイド測定 (IPC ごとに反復可能)、欠陥分類ライブラリ (オペレーターのスキル依存性を軽減)、および傾向分析のための MES/SPC エクスポートを提供します。ソフトウェアが貧弱であると、手動分析が遅くなり、結果に一貫性がなくなります。最新のシステムでは AI 支援による判断が使用され、レビュー時間が 50 ~ 70% 短縮されます。マシンを評価するときは、実際のボードを使用してソフトウェアの使いやすさをテストしてください。これが、使用されずに放置されているツールと、日々の歩留まり向上を促進するツールの違いです。